Page 50 - 《精细化工》2021年第5期

P. 50

·904· 精细化工 FINE CHEMICALS 第 38 卷

抑泡功能的同时,还应具有提高纸张光泽度和表面 具有支链疏水基团,其在气液界面的填充效率更低。

强度等多种附加功能,且对涂料的分散性、粘结性 取代部分具有稳泡作用的表面活性剂后,泡沫液膜

和印刷适应性无副作用。目前,涂布用消泡剂主要 表面活性剂浓度降低,导致泡沫液膜黏度降低,液

为聚醚类和改性有机硅类。这两种消泡剂不仅具有 膜液体排出速率提高,进而在分子水平上打破泡沫,

消抑泡、上光和润滑等多种功能,还具有良好的分 具有泡沫对抗性 [50-51] 。由于其本身具有一定的自乳

散性、乳化性、渗透性、热稳定性和化学稳定性, 化作用,实际应用时无需再添加乳化剂,不会出现

无毒无害,十分契合涂布用消泡剂要求。 因乳化剂而造成的缩孔问题。Air Products 公司的乙

在涂布消泡剂的实际应用中,聚醚一般与其他 炔二醇类分子级消泡剂是兼具润湿性的消泡剂产

®

消泡剂如有机硅、脂肪酸衍生物等复配成复合消泡 品,其品种 Surfynol MD20 是基于 Gemini 表面活性

剂 [47] 。刘德明 [48] 对矿物油与聚醚类混合型消泡剂 剂技术的液体产品,具有 100%活性,不含有机硅,

XP-502C、矿物油与少量有机硅混合型消泡剂 XP- 能消除微泡。且其贮藏性强,对温度、pH(1~13)

014B、矿物油类进口消泡剂 A、矿物油与有机硅混 稳定,易添加,可降低其他添加剂用量,并使涂层表

合型进口消泡剂 B 的消抑泡性能和涂料相容性进行 面缺陷尽可能减少,可用于纸张等涂料的消泡 [52] 。

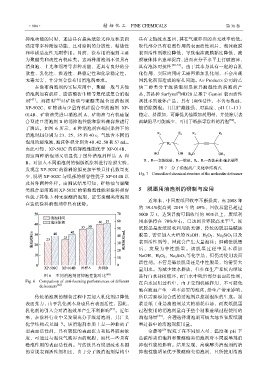

了测试。如图 6 所示,4 种消泡剂在相同条件下的

消泡时间分别为 23、25、35 和 40 s;气鼓含不同消

泡剂的起泡液,泡沫体积分别为 40、42、50 和 57 mL。

由此可知,XP-502C 的消抑泡性能优于 XP-014B,

而这两种消泡剂又明显优于国外消泡剂样品 A 和

B。对加入不同消泡剂的铜版纸涂料进行涂膜实验,

发现含 XP-502C 的涂料涂膜更加平整且针孔数量更 图 7 分子消泡剂广义化学结构式

Fig. 7 Generalized chemical structure of the molecular defoamer

少,说明 XP-502C 与纸张的相容性优于 XP-014B 以

及另外两种外样。由测试结果可知,矿物油与聚醚

类混合型消泡剂 XP-502C 的消抑泡性能和涂料相容 5 脱墨用消泡剂的研制与应用

性优于其他 3 种无聚醚消泡剂,证实聚醚类消泡剂

近年来,中国废纸回收率不断提高,由 2008 年

在造纸涂料消泡剂中具有优势。

的 39.4%提高到 2019 年的 49%,回收总量已超过

5000 万 t,达到目前可回收量的 90%以上,废纸利

[1]

用率保持在 70%左右,已达到世界较高水平 。废

纸脱墨是废纸回收利用的关键,传统的脱墨是碱法

脱墨,需要加入大量的 NaOH、H 2 O 2 、Na 2 SiO 3 以及

表面活性剂等,因此会产生大量泡沫;继碱法脱墨

后,发展为中性脱墨。该脱墨过程中虽不添加

NaOH、H 2 O 2 、Na 2 SiO 3 等化学品,但仍需使用表面

活性剂。不管是碱法脱墨还是中性脱墨,均需要大

量用水。为减少废水排放,往往在生产系统内继续

图 6 不同消泡剂消抑泡性能对比 [48] 进行白水封闭循环,而白水中残留部分表面活性剂,

Fig. 6 Comparison of anti-foaming performances of different 在白水回用过程中,由于受到机械作用,不可避免

defoamers [48]

地在液面产生一些不必要的泡沫,给生产带来影响,

传统消泡剂的制备过程中需加入乳化剂以降低 所以需要添加合适的消泡剂以控制泡沫的生成。制

表面张力,由于乳化剂本身也具有表面活性,因此, 浆造纸工业是消泡剂最大的消耗市场,而废纸脱墨

乳化剂的引入会对消泡效果产生不利影响 [49] 。近年 过程使用的消泡剂量高于整个制浆造纸过程使用的

来,在涂料行业中又发展出分子级消泡剂,其广义 消泡剂量 [53] ,合理选择消泡剂可极大地节省废纸脱

化学结构式见图 7。该消泡剂本质上是一种非离子 墨过程中的消泡剂使用量。

型表面活性剂,具有较低的表面张力和临界胶束浓 金鑫等 [54] 探究了在不同加入量、温度和 pH 下

度,可通过与泡沫气液界面的吸附,取代一些具有 高碳醇类消泡剂和聚醚酯类消泡剂对不同脱墨剂消

稳泡作用的表面活性剂。与传统具有线型疏水基团 抑泡性能的影响。结果发现,高碳醇类消泡剂的消

的常规表面活性剂相比,由于分子级消泡剂结构中 抑泡性能明显优于聚醚酯类消泡剂,且所使用消泡