Page 51 - 《精细化工)》2023年第10期

P. 51

第 10 期 张风帆,等: 磁性纳米片的制备及功能化应用研究进展 ·2129·

的晶面吸附实现了片状结构的合成,通过调节反应 可以快速生成初生的磁铁矿晶核,空化等作用产生

温度、时间、溶剂等条件,可以实现磁性纳米片尺 的强烈的微观湍流和微射流抑制了晶核的快速生

寸的调控。WAN 等 [37] 通过用碳涂层部分还原单分散 长。随着时间的增加,为了降低高表面自由能,悬

赤铁矿纳米片来合成碳涂覆的 Fe 3 O 4 纳米片。通过 浮液中相邻的核会自组装,并定向一个接一个地向

改变反应温度、时间和 NH 4 H 2 PO 4 浓度,可以调整 大晶体的方向附着,从而形成相应的晶体生长机制,

前驱体的形状和大小。YANG 等 [38-41] 采用两步法合 这归因于定向聚集和 Ostwald 熟化的共同作用。这

成高质量 Fe 3 O 4 磁性纳米片,见图 4。磁性纳米片的 些沿[110]或[111]晶向组装的小核通过自发的自组

大小可以通过改变蒸馏水的用量或溶剂的类型来控 装机制,形成较大的 Fe 3 O 4 磁性纳米片 [15,46-47] 。相比

制,一般情况下,蒸馏水越少,纳米片越薄,直径 于超声能量输入,微波辅助工艺具有加热快、产率

越大。此外,使用甲醇作为溶剂,可以进一步增加 高、动力学快等优点,通过微波辅助途径同样可以

纳米片的直径。可以发现,通过前驱体高温还原制 获得六方 Fe 3 O 4 纳米片 [48] 。

备出的磁性纳米片表面多数存在碳包覆,这主要是 超声/微波辅助法操作过程简单、快速、条件温

采用有机物作为还原剂和碳源的结果 [42-43] 。若采用 和,不需要任何模板或表面活性剂。作为反应环境

H 2 等作为还原剂,可以使磁性纳米片表面无碳层包 均匀的放大工艺之一,为大规模制备磁性纳米片提

覆 [44-45] 。 供了更多的机会。整体来看,该方法具有工业化制

备磁性纳米片的潜力,但是特殊的能量输入、耗能

大、产物形状可控性差等问题是限制其工业化应用

的重要因素。

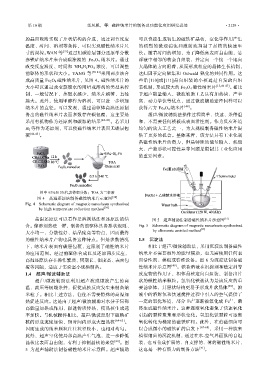

图中 95%和 5%代表体积分数;TOA 为三辛胺

图 4 高温还原法制备磁性纳米片示意图 [38]

Fig. 4 Schematic diagram of magnetic nanosheets synthesized

by high temperature reduction method [38]

高温还原法可以看作是溶剂热法和还原法的结 图 5 超声辅助法制备磁性纳米片示意图 [15]

合。像溶剂热法一样,制备的前驱体具备形状规则、 Fig. 5 Schematic diagram of magnetic nanosheets synthesized

by ultrasonic assisted method [15]

大小均一、分散性好、结晶度高等特点,因而最终

的磁性纳米片产物也具备这种特点。但是多数情况 1.5 沉淀法

下,纳米片表面有碳层包覆,这限制了磁性纳米片 相比于超声/微波辅助法,采用沉淀法制备磁性

的应用范围。经过前驱体合成以及还原两步反应, 纳米片不需要额外的能量辅助,也无需使用任何表

高温还原法存在操作繁琐、周期长、温度高、表面包 面活性剂、模板或特殊设备。图 6 为沉淀法制备磁

覆等问题,适应于实验室小规模制备。 性纳米片示意图 [49] 。铁盐溶液在沉淀剂和稳定剂等

1.4 超声/微波辅助法 反应物的作用下,相邻晶核定向自组装,制备出片

超声/微波辅助法利用超声波或微波产生的高 状的磁性纳米颗粒。氢氧化铁被认为是该反应的重

温、高压等极端条件,促使成核反应发生来制备纳 要前驱体,其层状结构更易于形成片状晶体 [50] 。溶

米粒子。相比上述方法,往往不需要特殊的高温加 液中的溶解氧和快速搅拌过程中引入的空气提供了

3+

2+

热促进反应。这是由于超声/微波辅助对水分子局部 一定的氧化环境,部分 Fe 逐渐被氧化成 Fe ,最

高能量加热或作用,促进传质传热,使晶核生成速 终生成磁性纳米片。这种逐渐氧化避免了快速氧化

率加快。与机械搅拌相比,超声/微波照射下磁铁矿 引起的颗粒聚集和形状变化。氢氧化铁颗粒可逐渐

核的形成速度加快,短时间内形成大量晶核 [64-65] 。 氧化转化为稳定的磁铁矿相。此外,在趋磁细菌可

因而生成的纳米颗粒往往粒径较小,也相对均匀。 以合成微小的磁铁矿的启发下 [67-68] ,采用一种肽来

此外,超声空化使局部高温产生气泡,进一步降低 模拟细菌的沉淀机制,通过在水-空气界面肽的自组

晶核比表面自由能,有利于抑制晶核的聚集 [66] 。图 装,也可合成扩展的、自支撑的、薄的磁性纳米片,

5 为超声辅助法制备磁性纳米片示意图。超声辅助 这也是一种有潜力的制备方法 [51] 。