Page 34 - 201907

P. 34

·1280· 精细化工 FINE CHEMICALS 第 36 卷

化学改性法和固化剂乳化法。 mm、铅笔硬度 2H、抗冲击强度可达 50 kg/cm 以上,

本文结合国内外水性环氧树脂的研究现状,从 且耐化学性显著,可耐水 60 d 不泛白气泡、可分别

制备水性环氧树脂乳液的方法、原理、工艺流程、 在质量分数为 10%的硫酸溶液和氢氧化钠溶液中稳

重要影响因素以及各方法的优缺点等方面进行了系 定存在 25 d。郭利 [13] 等先将聚乙二醇和六氢苯酐在

统分析和总结,并对今后的发展趋势作出了展望。 催化剂对甲苯磺酸的作用下进行酯化反应,得到羧

基封端的酯化反应液,再用该反应液的羧基与三羟

1 机械法 甲基丙三缩水甘油的环氧基进行开环反应,合成了

多嵌段双官能非离子环氧乳化剂,然后按照一定比

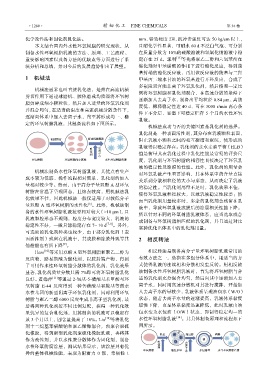

机械法通常也叫直接乳化法,是指在高速机械

例将环氧树脂和乳化剂混合,在高速分散的条件下

剪切作用下通过球磨机、胶体磨或均质器将环氧树

逐渐加入去离子水,制备出平均粒径 0.84 µm、离散

脂剪碎成细小颗粒状,然后加入适量的环氧乳化剂

度低、稀释稳定性达 40 d、可在 3000 r/min 离心条

并混合均匀,在适当的温度和高速机械分散条件下,

件下不分层、室温下可稳定贮存 5 个月的水性环氧

逐渐向体系中加入去离子水,直至其形成均一、稳

乳液。

定的环氧树脂乳液,其制备流程如下图所示。 机械法成功与否的关键因素是乳化剂的选择。

乳化剂是一种表面活性剂,其分布在乳液颗粒表面,

阻止乳液小颗粒之间的相互凝结和聚沉,使形成的

乳液得以稳定存在。乳化剂的亲水亲油平衡(HLB)

值是衡量其在乳化过程中乳化性能最常见的评价尺

度,乳化剂与环氧树脂的相容性直接决定了环氧乳

液的稳定性及涂膜的性能。此外,乳化剂的用量会

机械法制备水性环氧树脂乳液,其优点有生产

对环氧乳液产生重要影响,其在体系中的含量直接

成本较为低廉、操作流程相对简单、乳化剂的加入

关系到分散相粒径的大小与形态,从而决定了乳液

量相对较少等。然而,由于高分子量双酚 A 型环氧

的稳定性。当乳化剂用量不足时,乳化效果不佳,

树脂在常温下呈现固态,且熔点较高,用机械法乳

使得环氧乳液粒径较大,以致乳液稳定性较差;然

化效果不佳,因此机械法一般仅适用于对较低分子 而当乳化剂用量较多时,多余的乳化剂会残留在乳

[6]

量双酚 A 型环氧树脂的水性化 。此外,机械法制

液中,导致环氧乳液成膜后的涂层相关性能下降。

备的水性环氧树脂乳液粒径相对较大(>10 μm),且

所以针对不同的环氧树脂乳液体系,应当选取或合

乳液颗粒形态不规则,粒度分布宽度较大,乳液的 成制备与环氧树脂相匹配的乳化剂,并且通过对比

稳定性不好,一般只能稳定存在 7~ 10 d [7-8] 。另外,

实验优化出体系中的乳化剂用量。

可选取的乳化剂种类也较少,由于部分乳化剂(表

面活性剂)残留在乳液中,其成膜和涂膜外观等其 2 相反转法

[9]

他性能也有所下降 。

Hess [10] 等采用双酚 A 型环氧树脂和聚乙二醇为 相反转法是制备高分子量环氧树脂乳液常用的

反应物,路易斯酸为催化剂,以胺封端产物,得到 有效方法之一,是指在多组分体系中,用适当的方

了可用作水性环氧树脂分散体的乳化剂,乳化效果 式使得乳液的连续相和分散相发生反转。用相反转

显著,乳化剂质量分数只需 7%即可将环氧树脂乳化 法制备水性环氧树脂乳液时,首先将环氧树脂与合

良好。黄娟萍 [11] 等通过 2-氨基-5-磺酸基苯甲酸与环 适的乳化剂充分混合均匀,然后向其中逐渐加入去

氧树脂 E-44 反应得到一种含磺酸基和羧基等强亲 离子水,同时用高速分散机对其进行搅拌,开始加

水性基团的新型阴离子环氧乳化剂,同时利用环氧 入去离子水的量较少,乳液体系呈现油包水(W/O)

树脂与聚乙二醇 6000 反应生成非离子型乳化剂,最 状态,随着去离子水量的逐渐提高,乳液体系黏度

后将两种乳化剂按不同比例复配,获得一种乳化效 缓慢下降,直至体系黏度迅速降低,此时乳液由油

果优异的复合乳化剂,用其制备的乳液可以稳定存 包水变为水包油(O/W)状态,即制得稳定均一的

放 3 个月以上,固含量提高了 10%。Liu [12] 等将乳化 水性环氧树脂乳液 [14] 。其具体制备原理和流程如下

剂十二烷基苯磺酸钠和聚乙烯醇混合,预聚合聚硫 图所示。

化橡胶,得到新型乳化剂聚硫化橡胶乳液,再将其

作为改性剂,并以水性胺分散体作为固化剂,制备

水性环氧防腐涂层,测试结果显示,该涂层具有优

异的整体机械性能,表现为附着力 0 级、柔韧性 1