Page 32 - 《精细化工》2020年第7期

P. 32

·1314· 精细化工 FINE CHEMICALS 第 37 卷

2

墨结构(sp 杂化键)的非晶态物质,具有一些类似 以真空中制成的 DLC 薄膜必会有残余应力(内应力

天然金刚石的性能。必须强调的是,DLC 薄膜其实 和热应力)。残余应力以内应力为主,其形成原因主

是 1 个集合术语,不是 1 种材料而是 1 组具有各种 要是由薄膜沉积过程中所引入的杂质效应和薄膜内

特性的材料。 部的晶格缺陷引起。对于 a-C 薄膜,内应力与薄膜

3

1.1 DLC 薄膜的分类 中碳键变形和键角扭曲有关,sp 越高,内应力越大。

根据 DLC 薄膜中氢含量可以简单地将 DLC 分 a-C:H 薄膜的内应力与氢含量有关,氢含量增加,

为两类:含氢类金刚石(a-C:H)和不含氢类金刚石 内应力变大 [12] 。

3

2

(a-C)薄膜。根据 DLC 薄膜中所含 sp 、sp 及氢 目前,主要通过在 DLC 薄膜沉积过程中掺杂不

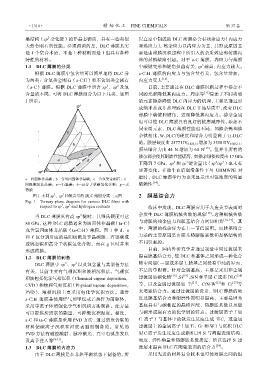

含量的不同,可将 DLC 薄膜细分为以下几类,如图 同的元素降低其内应力。周琼等 [12] 综述了不同类型

1 所示。 的元素掺杂降低 DLC 内应力的机理,主要是通过形

成纳米晶或非晶埋嵌在 DLC 非晶基质中,改变 DLC

薄膜中碳键和键角,进而降低其内应力。掺杂金属

也可以使 DLC 薄膜具有良好的抗磨减摩性,添加不

同金属元素,DLC 薄膜性能也不同,如掺杂钨和掺

杂钛相比,W-DLC 的硬度和结合力明显高于 Ti-DLC

的。膜层硬度由 2577 HV 0.025,15 增加为 3550 HV 0.025,15,

膜基结合力由 44 N 增加为 60 N [13] 。但并非所有的

掺杂都会使其耐磨性能提高,如掺杂银使硬度由 17 GPa

2

3

3

2

下降到 7 GPa,sp 和 sp 键含量比(sp /sp )也未有

显著变化。在胎牛血清润滑条件下与 UHMWPE 对

磨时,DLC 摩擦学行为也未显示出对银浓度的明显

a—四面体非晶碳;b—含氢四面体非晶碳;c—含氢类金刚石;d—

阴极溅射非晶碳;e—石墨碳;f—高分子状碳氢化合物;g—无 依赖性 [14] 。

薄膜

2

3

图 1 不同 sp 、sp 和氢含量的 DLC 薄膜分类三元图 2 膜基结合力

Fig. 1 Ternary phase diagram for various DLC films with

2

3

respect to sp , sp and hydrogen contents 临床中发现,DLC 薄膜应用于人造关节表面时

[15]

3

当 DLC 薄膜具有高 sp 键时,其维氏硬度可达 会发生 DLC 薄膜机械失效的现象 。这种机械失效

80 GPa,这种 DLC 薄膜通常为四面体非晶碳(ta-C) 与薄膜的残余应力和膜基结合力密切相关 [16-17] 。其

或含氢四面体非晶碳(ta-C:H)薄膜。图 1 中 d、e 中,薄膜的残余应力在上一节已说明。而膜基结合

和 f 区分别对应的是阴极溅射非晶碳膜、石墨碳或 力差的主要原因是由膜基热膨胀系数和晶格结构的

玻璃态碳和高分子状碳氢化合物,而在 g 区时并未 不同引起的。

形成薄膜。 目前,国内外研究学者通过制造中间过渡层来

1.2 DLC 薄膜的制备 提高膜基结合力,使 DLC 和基体之间形成一种化合

2

3

DLC 薄膜中 sp 、sp 以及氢含量与其制备方法 物中间层(一层或多层),膜基之间没有单纯的界面,

有关,目前主要有气相沉积和液相沉积法。气相沉 不是简单附着。针对金属基底,主要是采用非金属

积法包括化学气相沉积(Chemical vapour deposition, 过渡层如碳化物 [18] 、Si [19] 、SiN 和单层 C 或多 DLC [20]

CVD)和物理气相沉积(Physical vapour deposition, 等,以及金属过渡层如 Ti [21] 、CrN-W [22] 和 Cr [23] 等

PVD),液相沉积主要采用电化学沉积方法。通常 来增强结合力。通过过渡层的设计,DLC 薄膜的硬

a-C:H 薄膜是使用烃气如甲烷或乙炔作为前驱体, 度及膜基结合力和耐磨性都明显提高,主要是因为

采用等离子体增强化学气相沉积方法制备。此方法 基底具有与碳相近的晶格匹配、热膨胀系数以及能

可以提供所需求的能量,可降低沉积温度。相反, 与碳形成强有力的化学键的特点。过渡层离子(如

a-C 和 ta-C 薄膜是采用 PVD 方法,通过蒸发含碳的 C 离子)与基体中的钛发生反应生成 TiC,或金属

材料使碳离子沉积在衬底表面而制备的。常见的 过渡层上的金属离子(如 Ti、Gr 和 W)与沉积 DLC

PVD 方法有磁控溅射、脉冲激光、真空电弧蒸发以 时 C 离子发生反应生成新相。因 Si 与陶瓷表面结构、

及离子注入等 [8-11] 。 硬度、弹性模量和热膨胀系数接近,所以选择 Si 过

1.3 DLC 薄膜的内应力 渡层来提高 DLC 在陶瓷表面的结合力 [24] 。

由于 DLC 薄膜是在非热平衡状态下制备的,所 采用先进的材料复合技术也可使薄膜之间的组