Page 207 - 《精细化工》2021年第3期

P. 207

第 3 期 徐 琴,等: 超分散剂对紫色中性墨水颜料分散影响及应用 ·627·

–1

–1

3.5%增稠剂,余量为去离子水,继续搅拌 2 h 后静 数范围 4000~400 cm ,扫描次数 32,分辨率 4 cm ,

置 0.5 h,即得到紫色中性墨水。 进行红外光谱测试。

1.3 测试与表征 1.3.6 流变性能表征

1.3.1 色浆粒径测定 设定同轴圆筒式旋转流变仪的测试温度为 25 ℃,

–1

调整激光粒度分析仪背景至稳定,设置折射率 剪切速率范围为 0~400 s ,将待测色浆倒入流变仪

为 1.739,吸光率为 1.0,取 1 mL 色浆于烧杯中, 圆筒,使液面达圆筒内壁刻度线处,安装好仪器进

按 V(色浆)∶V(水)=1∶50 的比例加去离子水稀释, 行测试。

搅拌均匀后加入粒度仪进样系统中,使其遮光度达 1.3.7 书写性能表征

到 7~8 之间时测试色浆粒径及其分布。用 D 90 ,即 用书写划圆仪测试其书写性能,将所制中性墨

样品累计粒度分布数达到 90%时所对应的粒径来表 水灌装入笔,匹配 Premec(瑞士)全针管笔头,笔

征色浆粒径大小。 珠直径为 0.5 mm,韩国 KDG 品牌尾油。每支笔芯

1.3.2 色浆热储存稳定性测定 载荷 1 N,划线速度 4.5 m/min,与纸面成(65°±5°)

将色浆放置在恒温恒湿培养箱中,设置温度为 倾角,相邻间距 2~5 mm,用划线仪连续划圆。

60 ℃,湿度为 25%,分别在 3、7、15、30 d 时用激 1.3.8 中性墨水长期热储存性测试

光粒度仪测试其粒径并记录。 将色浆放置在恒温恒湿培养箱中,设置温度为

1.3.3 色浆离心稳定性测定 60 ℃,湿度为 25%,分别在 1、7、15、30、60、

移取 1 mL 未经储存的紫色色浆样品于 500 mL 90 d 时用同轴圆筒式旋转流变仪测试并记录。

容量瓶中,加去离子水定容至 500 mL,摇匀,用紫 1.3.9 中性墨水笔迹耐水性测试

外-可见分光光度计测试稀释后色浆在 510 nm 处的吸 分别用日本百乐 p-500 紫色中性墨水、自制紫

光度 A;采用高速离心机,设定其转速为 10000 r/min, 色中性墨水、得力紫色中性墨水在 A4 纸上手写“太

在此条件下对稀释后的色浆离心 0.5 h,测定上清液 原理工大学”字样,将笔迹浸入自来水中浸泡 24 h。

的吸光度 B,比吸光度 r 的计算公式如下:

A 2 结果与讨论

r /% 100 (1)

B 2.1 分散剂用量对色浆分散稳定性的影响

式中:r 为比吸光度,%;A 为离心前的样品吸光度;

2.1.1 分散剂用量对色浆粒径的影响

B 为离心后的样品吸光度。比吸光度 r 越接近 100%,

按 1.2.1 节实验方法,在一定研磨转速(2500 r/min)

说明色浆体系分散稳定性越好。

1.3.4 色浆分散微观表征 下,将不同分散剂添加量的色浆在砂磨机中研磨,

测其研磨至 2 h 时的粒径,结果如图 1 所示。

分别配制未添加分散剂的样品 a 与添加分散剂

的样品 b,配制方法如下:取 20%(以样品总质量

为基准,下同)颜料紫 23 于烧杯中,余量为去离子

水,将颜料紫 23 直接分散在水中,玻璃棒搅拌,为

样品 a;取 20%颜料紫 23 于烧杯中,15%分散剂

6076,余量为去离子水,利用分散剂将颜料紫 23 分

散在水中,用玻璃棒搅拌,为样品 b。将样品 a、b

分别用去离子水稀释 50 倍,400 目碳涂层铜网,通

过透射电子显微镜观察样品微观分散状态。

1.3.5 FTIR 表征

取 1~2 mg 颜料紫 23 粉末样品试样,与 200 mg

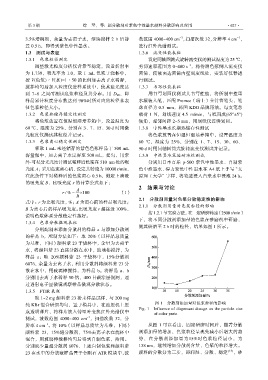

纯 KBr 混合研细均匀,置于模具中,在油压机上压 图 1 分散剂添加量对色浆粒径的影响

Fig. 1 Influence of dispersant dosage on the particle size

成透明薄片,将样片放入傅里叶变换红外光谱仪中 of color paste

–1

测试,波数范围 4000~400 cm ,扫描次数 32,分

–1

辨率 4 cm 。将 10%(以样品总质量为基准,下同) 从图 1 可以看出,固定研磨时间后,随着分散

颜料紫 23,15%超分散剂,75%去离子水在烧杯中 剂添加量的增加,色浆粒径呈现先减小后增大的趋

混合,用玻璃棒搅拌均匀后得到自制色浆,待用。 势,在分散剂添加量为15%时色浆粒径最小,为

分别取少量超分散剂 6076、上述自制色浆和颜料紫 138 nm,继续增加分散剂含量,色浆的粒径增大。

23 在水中的分散液样品置于金刚石 ATR 模块中,波 颜料的分散分为三步,即润湿、分散、稳定 [13] ,砂