Page 38 - 《精细化工》2021年第8期

P. 38

·1532· 精细化工 FINE CHEMICALS 第 38 卷

效率和过滤压降不会随着时间的变化而变化,而仅 (1 )R 2

R

仅取决于过滤材料的固有特性、颗粒物自然属性和 K u(1 R ) (4)

空气流速。在非稳态阶段,过滤效率和流动阻力会 扩散效应是通过布朗运动发生的,布朗运动为

随着颗粒物在过滤材料的积累阶段发生变化。目前, 颗粒提供了足够的动能以逃避其原始路径做无规则

对于纤维过滤理论的研究主要针对稳态阶段,对于 运动,因此增加了颗粒撞击纤维表面的可能性。扩

非稳态过滤的研究也是基于稳态过滤的条件,主要 散效应有助于捕获微小的颗粒,可以大大提高过滤

是由于非稳定阶段的过滤过程复杂且涉及因素多, 效率。扩散效应的过滤效率可以用式(5)和(6)

过滤时间和过滤状态的确定方面存在诸多问题。 表示:

早期的理论研究中主要集中在“单纤维模型”。 2

根据经典过滤理论,对纤维的稳定阶段过滤可以进 2eP 3 (5)

D

一步分为以下 5 种捕集机理:拦截效应、惯性效应、 dU

f

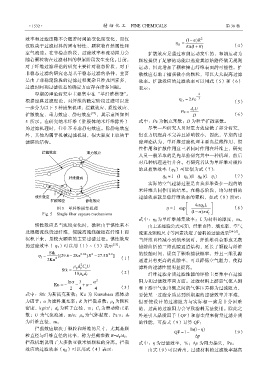

扩散效应、重力效应、静电效应 [22] ,其示意图如图 P e D (6)

5 所示。在研究纳米纤维(驻极体纳米纤维除外) 式中:Pe 为佩克莱数;D 为粒子扩散系数。

的过滤机理时,往往不考虑静电效应。除静电效应 尽管一些研究人员对重力效应做了部分研究,

外,其他均属于机械过滤机制,很大程度上取决于 但重力机理尚不完善且影响较小,因此,早期的过

滤膜的结构。 滤理论认为,单纤维过滤机理主要由拦截作用、惯

性作用和扩散作用这三者同时作用在纤维上,研究

人员一般采取的是先单独研究其中一种机理,然后

对几种机理进行并合。有研究者认为单纤维对微粒

的总捕集效率(η S )可近似为式(7):

1(1 )(1 )(1 ) (7)

S R D I

实际的空气过滤过程是由众多堆叠在一起的纳

米纤维共同作用的结果。在稳态阶段,均匀材料的

过滤效率就是单纤维效率的累积,如式(8)所示:

4 L

1exp

图 5 单纤维捕集机理 S (8)

) d

Fig. 5 Single fiber capture mechanisms (1 f

式中:η S 为单纤维捕集效率;L 为材料的厚度,m。

惯性效应是当流线变化时,微粒由于惯性来不 由上述经验公式可知,纤维直径、填充率、空气

及跟随流线绕过纤维,便脱离流线碰撞在纤维上而 流速及颗粒尺寸等因素决定了滤料的过滤效果 [24-25] 。

沉积下来,是较大颗粒的主要过滤过程。惯性效应 当纤维直径减小到纳米级时,纤维堆叠会形成无数

的过滤效率(η I )可以用(1)~(3)表示 [23] : 错综曲折的三维孔隙通道结构,延长了颗粒与纤维

Stk 的接触时间,提高了颗粒捕获概率,并且三维孔隙

[(29.6 28 0.62 )R 2 27.5R 2.8 ]

I

2Ku 2 (1) 通道具有更高的孔隙率,可以降低空气阻力,使得

2

dC U 滤料的过滤性能明显提高。

Stk pp c (2)

d

18 α f 纤维过滤介质过滤性能的评价主要集中在过滤

ln 3 2 阻力和过滤效率两方面。过滤材料上游空气流入侧

Ku

2 4 4 (3) 和下游空气流出侧之间的气体压差称为过滤阻力,

式中:Stk 为斯托克斯数;Ku 为 Kuwabara 流体动 要使某一过滤介质达到所期望的过滤效率并不难,

力因子;α 为滤料填充率;R 为拦截系数;ρ p 为颗粒 但要使设计的过滤阻力与实际相一致是十分困难

密度,kg/m³;d p 为粒子直径,m;C c 为滑动修正系 的,过高的过滤阻力会导致滤料无法使用。除此之

外还引入品质因子(QF)和容尘量来衡量过滤介质

数;U 为气流流速,m/s;µ α 为气体黏度,Pa·s;d f

为纤维直径,m。 的性能,可按式(9)计算 QF:

拦截效应取决于颗粒和纤维的尺寸,尤其是颗 ln(1 )

QF 1 (9)

粒直径与纤维直径的比率,称为拦截参数 R=d p /d f 。 p

拦截机制说明了大多数亚微米级颗粒的分离。拦截 式中:η 为过滤效率,%;Δp 为阻力损失,Pa。

效应的过滤效率(η R )可以用式(4)表示: 由式(9)可以看出,过滤材料的过滤效率越高