Page 48 - 《精细化工》2022年第1期

P. 48

·38· 精细化工 FINE CHEMICALS 第 39 卷

域 [27] 。不同类型的孔道相互连通形成复杂多样的 子的扩散途径,从而提高吸附速率 [28] 。目前,生

多孔网络,通过两类或三类孔的相互协作,如将 物质炭材料的分级造孔方法主要有物理活化法、化

大量微孔与大孔、介孔结合,大孔可以提供促进 学活化法、模板法等,以上 3 类致孔方法的比较见

吸附物流动的可渗透通道,而介孔可以缩短吸附离 表 1。

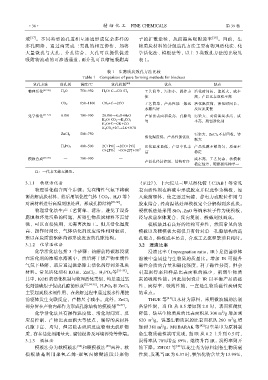

表 1 生物质炭致孔方法比较

Table 1 Comparison of pore forming methods for biochars

致孔方法 致孔剂 温度/℃ 致孔机制 [40] 优点 缺点

物理活化 [29-30] H 2O 750~950 H 2O+C→CO+H 2 工艺简单,污染小,操作方 活化时间长,能耗大,成本

便 高,产品比表面积不高

850~1100 CO 2+C→2CO

CO 2 工艺简单,产品性能一般比 活化温度高,活化时间长,

水蒸汽好 反应速度慢

化学活化 [31-33] KOH 700~900 2KOH→K 2O+H 2O 产品比表面积最高,孔隙均 污染大,对设备要求高,成

K 2O+CO 2→K 2CO 3 匀 本高,残留活化剂

K 2O+C→2K+CO

K 2CO 3+2C→2K+3CO

500~750

ZnCl 2 — 污染大,ZnCl 2 不易回收,锌

活化温度低,产品性能优良

耗大

400~500 3− 3−

H 3PO 4 2C+PO 4 →2CO+PO 2 活化温度最低,产品中孔丰 产品孔隙不够均匀,质量不

3−

C+2PO 2 →CO+2P↑+3O 2−

富 稳定

模板合成 [38-39] — 700~900 — 成本高,工艺复杂,软模板

产品孔径易控制,结构有序

稳定性差,硬模板结构单一

注:—代表文献无提及。

3.1.1 物理活化法 (F127)、十六烷基三甲基溴化铵(CTAB)等常见

物理活化包含两个步骤:先在惰性气氛下将碳 表面活性剂在溶液中形成胶束并以此作为模板,加

源热解成炭材料,然后用氧化性气体(CO 2、H 2O 等) 入炭前驱体,使之通过氢键、静电力或配位作用与

对炭材料进行高温刻蚀处理,形成孔隙结构 [29-30] 。 胶束结合,经高温热处理模板完全分解得到多孔炭。

物理活化法生产工艺简单、清洁,避免了设备 硬模板法是采用 SiO 2 、ZnO 等纳米粒子作为硬模板,

腐蚀和环境污染的问题,所得生物质炭材料不需清 经与炭前驱体复合、反向复制、酸碱刻蚀而成。

洗,可以直接使用,无需再次加工。但其活化温度 模板法具有良好的结构可控性,然而常见的软

高、操作时间长,气体活化剂反应活性相对较弱, 模板以及硬模板大都仅具有针对单一孔隙结构的造

难以在炭质前驱体内部形成发达的孔隙结构。 孔能力,模板成本昂贵,合成工艺流程繁琐且耗时。

3.1.2 化学活化法 3.2 浸渍比率

化学活化法包括 3 个步骤:热解前将碳源浸渍 浸渍比率(Impregnation ratio,IR)是指前驱体

在活化剂的浓缩水溶液中,然后将干燥产物在惰性 溶液中金属盐与生物质的质量比。增加 IR 可提升

气氛下热解,最后通过洗涤除去活化剂得到多孔炭 磁性介质的含量和磁化强度,利于磁性分离,但会

材料。常见活化剂有 KOH、ZnCl 2 、H 3 PO 4 等 [31-33] 。 引起炭得率和样品比表面积的减少,削弱生物质

其中,KOH 的活化机制与物理活化类似,均是通过氧 炭的吸附性能。因此如何设计 IR 以平衡产品的磁

化刻蚀碳原子促成孔隙的形成 [32,34-35] 。H 3PO 4 和 ZnCl 2 性、炭得率、吸附性能,一直是生物质磁性炭研究

主要起到脱水剂作用,在热解过程中通过脱水作用使 的重点。

THUE 等 [41] 以木材为原料,采用微波辅助法制

前驱体发生交联反应,产物尺寸减小。此外,ZnCl 2

部分留在产物内部作为形成孔隙结构的模板剂 [36-37] 。 备活性炭,当 IR 从 0.5 增加到 2.0 时,表面粗糙度

2

化学活化法具有操作温度低、活化时间短、反 降低,钴基生物质炭的比表面积从 300 m /g 增加到

2

2

应易控制、产物比表面积大等优点,制得的炭材料 620 m /g,镍基生物质炭的比表面积从 260 m /g 增

2

孔隙丰富、均匀,但需除去残留反应物和无机矿物 加到 381 m /g。MUBARAK 等 [42] 以空果串为原料制

质,存在活化剂用量大、腐蚀设备及环境污染等弊端。 备生物质磁性炭时发现,当 IR 从 0.2 上升到 0.5 时,

3.1.3 模板法 炭得率从 70%增至 89%,继续升高 IR,炭得率则开

模板法分为软模板法 [38] 和硬模板法 [39] 两种。软 始下降。ZHOU 等 [43] 以花生壳为原料制备生物质磁

模板法是利用聚氧乙烯-聚氧丙烯醚嵌段共聚物 性炭,发现当 IR 为 0.37 时,铁氧化物含量为 13.99%,