Page 18 - 《精细化工》2023年第6期

P. 18

·1168· 精细化工 FINE CHEMICALS 第 40 卷

可进行 EIS、开路电位(OCP)、Tafel 极化曲线等测 当涂层/金属基体界面发生腐蚀时,会产生大量金

试,以获得腐蚀电位(E corr )、腐蚀电流密度(i corr )、 属离子,部分有机缓蚀剂可与金属离子快速发生络

阳极 Tafel 斜率(β a )、阴极极化斜率(β c )、极化电 合反应,在金属基体表面生成不溶性有机络合物。

阻等电化学参数,从而换算出腐蚀速率 [57] 。 此类有机络合物自身稳定、与涂层相容性较好,不

2.1 吸附和物理阻隔机制 仅可以抑制阳极反应,也可以用来修复碳钢表面以

根据吸附过程作用方式的不同可分为物理吸附 及涂层中的微观缺陷,从而延缓腐蚀性离子的渗透。

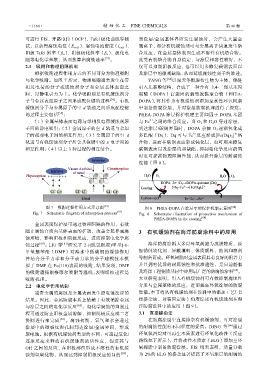

与化学吸附。如图 7 所示,物理吸附通常发生在带 YANG 等 [64] 以聚天冬酰胺衍生物为主体,侧链

相反电荷的分子或缓蚀剂分子和金属基体表面之 引入儿茶酚结构,合成了一种含有 3,4-二羟基苯丙

间,以静电引力为主。化学吸附则是有机缓蚀剂分 氨酸(DOPA)官能团的新型胶黏聚合物(PHEA-

子与金属表面原子之间形成配位键的过程 [58] 。有机 DOPA),将其作为有机缓蚀剂添加至水性环氧树脂

缓蚀剂分子与金属原子的空 d 轨道之间形成配位键 中制备防腐涂层,并对涂层防腐机理进行了探究。

的过程主要包括 [59] : PHEA-DOPA 涂层保护机理主要归因于 DOPA 基团

3+

(1)金属基体表面电荷与带相反电荷缓蚀剂原 与 Fe 之间的络合反应。当 O 2 和 H 2 O 穿过涂层,

子间的静电吸引;(2)金属原子的空 d 轨道与杂原 到达涂层/碳钢界面时,DOPA 会被 O 2 逐渐氧化成

3+

3+

子的孤对电子间的相互作用;(3)金属原子的空 d 多巴醌(Dq),Dq 可与 Fe 反应形成[Fe(Dq) 3 ] 络

轨道与有机缓蚀剂分子所含共轭键中的 π 电子间的 合物,进而在碳钢表面形成钝化层,也可用来修复

相互作用;(4)以上 3 种过程的相互结合。 碳钢表面以及涂层内部缺陷,抑制电化学反应的同

时也可提高物理阻隔性能,从而提升涂层的耐腐蚀

性能(图 8)。

图 7 吸附过程作用方式示意图 [59] 图 8 PHEA-DOPA 在涂层中的保护机制示意图 [64]

Fig. 7 Schematic diagram of adsorption process [59] Fig. 8 Schematic illustration of protective mechanism of

PHEA-DOPA in the coating [64]

金属表面保护层可通过物理阻隔的作用,有效

阻止腐蚀介质向基体表面的扩散,改善金属界面腐 3 有机缓蚀剂在海洋防腐涂料中的应用

蚀环境,影响阳极和阴极反应,进而抑制电化学腐

蚀过程 [60] 。LIU 等 [61] 研究了 2-[(脱氢枞胺)甲基]-6- 海洋防腐涂料大多以环氧树脂为成膜物质,添

甲氧基苯酚(DMP)对海水中低碳钢的缓蚀作用 加锈蚀转化剂、屏蔽填料、体质颜料、助剂和溶剂

并结合分子力学和分子动力学的分子建模技术模 等制备而成。环氧树脂对金属表面具有良好的附着力

拟了 DMP 在 Fe(110)表面的吸附,结果发现,DMP 并且拥有优异的耐腐蚀性和抗渗透性,是目前船舶

的吸附遵循朗格缪尔吸附等温线,表明缓蚀过程是 及海洋工程钢质基材中应用最广泛的防腐蚀涂料 [65] 。

吸附机理。 大量研究表明,引入有机缓蚀剂可有效抑制腐蚀性

2.2 电化学作用机制 介质与金属基体的反应,进而提高环氧涂层的防腐

通常金属的腐蚀是金属表面发生原电池反应的 性能。本节将从有机缓蚀剂在涂料中的添加工艺(直

结果。因此,金属防腐本质上依赖于有效消除金属 接掺杂法、封装固定法)角度综述有机缓蚀剂在海

与涂层之间的电化学反应 [62] 。电化学腐蚀的抑制过 洋防腐涂料中的应用(图 9)。

程可通过防止阳极金属溶解、抑制阴极反应或二者 3.1 直接掺杂法

协同进行来完成 [63] 。腐蚀初期,氧气和水会通过 在防腐涂层中直接掺杂有机缓蚀剂,可对涂层

涂层中的微裂纹和孔洞到达涂层/金属界面,形成 的耐腐蚀性能有不同程度的提高。DING 等 [66] 通过

原电池。根据有机缓蚀剂类型的不同,可通过氧化/ 环氧氯丙烷对可再生木质素进行环氧化改性(反应

还原反应来释放有机缓蚀剂的活性点,促进其与 路线如下所示),并将改性木质素(ELG)添加至环

–

OH 之间的反应,在阴极部位形成不溶性的有机缓 氧树脂中制备防腐涂层。EIS 结果表明,质量分数

蚀剂氢氧化物,从而达到抑制阴极反应的目的 [50] 。 为 2%的 ELG 的掺杂显著提高了环氧涂层的耐腐蚀