Page 190 - 201812

P. 190

·2158· 精细化工 FINE CHEMICALS 第 35 卷

5.9 g),在 30 ℃下继续反应 48 h。乙酸/乙酸钠缓冲 效果不好的原因为:二丁基氧化锡为极细的粉末状

溶液循环利用对Ⅱ产率的影响见表 3。由表 3 可知, 固体,易粘在滤纸上,回收过程存在一定质量损失,

经 HPLC 测得,反应体系中Ⅱ的 HPLC 纯度为 94.4% 因此影响下一次循环使用效果。

时结束反应,然后将反应体系冷却至室温,过滤,

a

滤饼水洗,干燥,即得黄色粉末状固体Ⅱ 10.4 g。 表 4 反应溶剂对Ⅲ产率的影响

Table 4 Effect of solvent on the yield of compound Ⅲ

所以,循环 1 次Ⅱ的产率为 81%。

序号 溶剂 HPLC 纯度/% 产率/%

a

表 3 乙酸/乙酸钠缓冲溶液循环利用对Ⅱ产率的影响 1 DMF 54.6 45.2

Table 3 Effect of the recycling of AcOH/AcONa buffer 2 DMSO 61.2 52.6

solution on the yield of compoundⅡ 3 乙腈 99.0 90.2

4 1,2-二氯乙烷 98.9 90.0

补加 HPLC

序号 循环次数/次 产率/% 5 二氯甲烷 76.5 68.2

Br 2〔n(Br 2) : n(Ⅰ)〕 纯度/%

6 四氢呋喃 52.8 43.4

1 0 0 99.2 88.3

a—底物用量:Ⅱ(0.029 mol, 10g),二丁基氧化锡(0.004 mol,

2 1 1.0 : 1.0 94.4 81.0

1 g),三乙胺(0.032 mol, 3.2 g),温度 40 ℃,反应时间 18 h。

3 2 1.0 : 1.0 72.1 61.8

a—底物用量:Ⅰ(0.037 mol, 10 g),乙酸/乙酸钠缓冲溶

液 pH=4,反应时间 48 h。

循环 1 次后Ⅱ在反应体系中的产率下降不明

显,循环 2 次后Ⅱ的产率明显下降。所以,乙酸/乙

酸钠缓冲溶液可循环利用 1 次。循环次数少的可能

原因为:反应产生的副产物溴化氢及残余的溴素影

响反应体系中乙酸/乙酸钠缓冲溶液无法调节 pH 在

最佳范围 [19] 。

2.2 化合物Ⅲ的合成

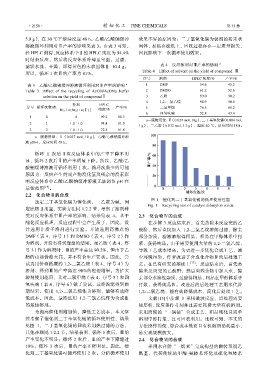

图 1 催化剂二丁基氧化锡的循环使用性能

选定二丁基氧化锡为催化剂,三乙胺为碱,固

Fig. 1 Recycling test of catalyst dibutyltin oxide

定底物Ⅱ用量,实验方法同 1.2.2 节,考察了溶剂种

类对反应体系中Ⅲ产率的影响,结果见表 4。基于 2.3 化合物Ⅳ的合成

酯化反应机理,反应过程中会产生质子,因此,设 在步骤 3 反应结束后,首先蒸除未反应完的乙

计选用非质子溶剂进行实验。开始选用高沸点的 酸酐,然后直接加入 1,2-二氯乙烷溶解过滤,除去

DMF(表 4,序号 1)和 DMSO(表 4,序号 2)作 部分杂质,滤液浓缩得粗品,粗品在甲醇体系中打

为溶剂,并没有得到理想的结果。而乙腈(表 4,序 浆,获得纯品。由于需要使用大量的 1,2-二氯乙烷,

号 3)作为溶剂时,Ⅲ的产率高达 90.2%,但由于乙 导致工艺成本增高。为更进一步优化合成工艺,减

腈的市场价格太高,并不符合生产要求。因此,尝 少环境污染,作者改进了合成化合物Ⅳ的后处理工

试选用价格低廉的 1,2-二氯乙烷(表 4,序号 4)为 艺。在已有研究的基础上 [15] ,反应结束后,首先蒸

溶剂,得到Ⅲ的产率高达 90%的理想结果。为扩大 除未反应完的乙酸酐,然后向残余物中加入水,除

溶剂使用范围,又对二氯甲烷(表 4,序号 5)和四 去部分水溶性杂质,过滤得粗品,粗品在甲醇体系中

氢呋喃(表 4,序号 6)做了尝试,最终没能得到预 打浆,获得纯品Ⅳ。改进后的后处理工艺用水代替

期结果。使用 1,2-二氯乙烷作为溶剂,能够有效降 1,2-二氯乙烷,能有效降低成本,简化后处理工艺。

低成本。因此,最终选用 1,2-二氯乙烷作为合成Ⅲ 文献[15]中步骤 3 采用微波反应,后处理需要

的最佳溶剂。 柱层析,反应条件苛刻并且需要耗费大量有机溶剂。

为提高催化剂附加值,降低工艺成本,本文继 采用简便的“一锅法”合成工艺,粗品纯化只需单

续考察了催化剂二丁基氧化锡的循环使用性,结果 溶剂甲醇打浆,且可回收利用。比较可知,本文的

见图 1,二丁基氧化锡的回收采用热过滤的方法, 方法操作简便、综合成本低而且有机溶剂消耗量小,

其他步骤同 1.2.2 节。结果表明,循环 1 次后,Ⅲ的 易实现规模放大。

产率变化不明显;循环 2 次后,Ⅲ的产率下降超过 2.4 化合物Ⅵ的合成

10%;循环 3 次后,Ⅲ的产率下降明显。因此,催 采用水合肼“一锅煮”完成构型的翻转及脱乙

化剂二丁基氧化锡可循环使用 2 次。分析循环使用 酰基,代替传统的甲醇-氨体系环化及硫化氢体系