Page 196 - 《精细化工》2020年第4期

P. 196

·830· 精细化工 FINE CHEMICALS 第 37 卷

应过程中较多双酚 AF 被羟甲基化,进行缩聚反应 度达 300 ℃,说明加入双酚 AF 后,在降黏剂分子

时,引入了过多的刚性结构与三氟甲基,使得最终 中引入了大量刚性结构及含氟基团,增强了聚合物

产品具有黏稠度大、分子量高、水溶性差等缺陷, 的耐温性能;当双酚 AF 的用量继续增多时,降黏

导致乳化降黏效果较差。由第 4、5、6 组数据可知, 剂只能耐温至 200 ℃,耐温效果变差。可能的原因

改变对羟基苯磺酸的用量,也会影响产品的耐盐能 是 AF 的用量增加,所得产物具有黏稠度大、分子

力,当单体配比为 1∶6∶9 时,耐盐浓度最高可达 量高、水溶性差等缺点,高温处理后有效成分炭化

49476 mg/L,此时,降黏率维持在 98%以上。考虑乳 严重,导致乳化降黏效果较差。由第 4、5、6 组数

化降黏剂 AFOP-10 的耐盐能力以及降黏率和脱水 据对比可知,在实验所选范围内,对羟基苯磺酸的

率,确定最佳单体配比为 1∶6∶9。 用量对聚合物的耐温性能没有明显影响,当单体配

比为 1∶6∶9 时,降黏率达 98.63%,稠油乳状液最

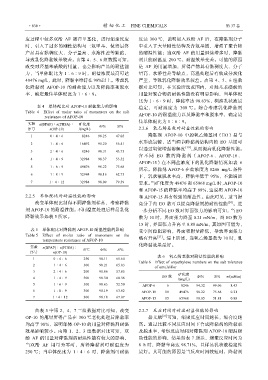

表 4 单体配比对 AFOP-10 耐盐能力的影响 稳定,可耐温度为 300 ℃。综合考虑乳化降黏剂

Table 4 Effect of molar ratio of monomers on the salt AFOP-10 的耐温能力以及降黏率和脱水率,确定最

resistance of AFOP-10

佳单体配比为 1∶6∶9。

实验 n(BPAF)∶n(PHSA)∶ 矿化度 Φ/% S/%

序号 n(OP-10) /(mg/L) 2.2.6 氧乙烯基数对耐盐性能的影响

1 0∶4∶6 8246 98.25 47.05 降黏剂 AFOP-10 中的氧乙烯基团(EO)易与

水形成氢键,适当调节降黏剂结构内的 EO 基团可

2 1∶4∶6 16492 98.20 56.41

以通过氢键增强溶解度 [19] ,从而提高乳化降黏性能。

3 2∶4∶6 8246 98.31 43.75

含不同 EO 数的降 黏剂 ( AFOP-6、 AFOP-10、

4 1∶4∶9 32984 98.37 53.52

AFOP-15)在不同盐浓度下的乳化降黏情况如表 6

5 1∶6∶9 49476 98.22 75.68

所示。降黏剂 AFOP-6 在盐浓度为 8246 mg/L 条件

6 1∶8∶9 32984 98.16 62.75

下,乳状液脱水率高,降黏率低于 95%,不能满足

7 1∶4∶12 32984 98.09 79.39 要求。当矿化度为 49476 和 65968 mg/L 时,AFOP-10

和 AFOP-15 的降黏率均高于 98%,这说明 AFOP-10

2.2.5 单体配比对耐温性能的影响 和 AFOP-15 具有较强的耐盐性。由此可见,适当提

改变单体配比制得不同降黏剂样品,考察降黏 高分子内 EO 数可以提高降黏剂的耐盐性能 [20] 。进

剂 AFOP-10 的耐温性能。不同温度处理后样品乳化 一步分析不同 EO 数对界面张力的影响可知,当 EO

降黏效果如表 5 所示。 数为 10 时,界面张力降至 0.21 mN/m,而 EO 数为

15 时,界面张力升高至 0.88 mN/m,其原因可能为,

表 5 单体配比对降黏剂 AFOP-10 耐温性能的影响 受空间位阻影响,界面吸附量降低,导致界面张力

Table 5 Effect of molar ratio of monomers on the [21]

temperature resistance of AFOP-10 略有升高 。综上所述,当氧乙烯基数为 10 时,乳

化降黏效果最好。

实验 n(BPAF)∶n(PHSA)∶

序号 n(OP-10) θ/℃ Φ/% S/%

表 6 氧乙烯基数对耐盐性能的影响

1 0∶4∶6 250 98.11 61.64

Table 6 Effect of oxyethylene numbers on the salt tolerance

2 1∶4∶6 300 98.21 65.83 of emulsifier

3 2∶4∶6 200 98.06 57.85 矿化度

4 1∶4∶9 300 98.30 60.38 E O 数 /(mg/L) Φ/% S/% σ/(mN/m)

5 1∶6∶9 300 98.63 52.50 AFOP-6 6 8246 94.32 99.06 8.43

6 1∶8∶9 300 98.19 63.02 AFOP-10 10 49476 98.22 75.68 0.21

7 1∶4∶12 300 98.18 67.87 AFOP-15 15 65968 98.05 51.81 0.88

由表 5 中第 2、4、7 三组数据对比可知,改变 2.2.7 反应时间对耐温耐盐性能的影响

OP-10 的用量所得产品在 300 ℃老化处理后降黏率 据文献 [21] 可知,缩聚反应时间越长,缩合度越

均高于 98%,说明单体 OP-10 的用量对降黏剂耐温 高。通过比较不同反应时间下合成降黏剂的降黏率

效果影响较小。由第 1、2、3 组数据对比可知,双 及脱水率,考察反应时间对降黏剂 AFOP-10 耐温耐

酚 AF 的用量对降黏剂的耐温性能有较大的影响, 盐性能的影响,结果如表 7 所示,缩聚反应时间为

当双酚 AF 用量为零时,所得降黏剂可耐温度为 8 h 时,降黏率高达 98.71%,且样品乳状液稳定性

250 ℃;当单体配比为 1∶4∶6 时,降黏剂可耐温 最好。其可能的原因是当反应时间较短时,降黏剂