Page 54 - 《精细化工》2020年第7期

P. 54

·1336· 精细化工 FINE CHEMICALS 第 37 卷

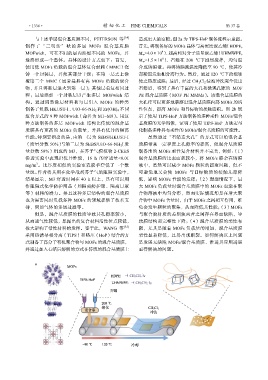

与上述单层混合基质膜不同,PETERSON 等 [34] 造成更大的空隙。图 2a 为 TIPS-HoP 制备流程示意图。

制作了“三明治”状的多层 MOFs 混合基质膜 首先,将制备好的 MOFs 晶体与高密度聚乙烯(HDPE,

4

MOFwich,可在不同的层内添加不同的 MOFs,并 M w>4.0×10 )、超高相对分子质量聚乙烯(UHMWPE,

6

最终形成一个整体。具体的设计方式如下:首先, M w >1.5×10 )、石蜡在 200 ℃下剧烈搅拌,均匀混

使用低 MOFs 负载的混合基体复合材料(MMC)浇 合成铸膜液。再将铸膜液温度降低至 90 ℃,使其冷

铸一个封装层,并使其部分干燥;在第一层之上涂 却凝固发生相分离行为。然后,通过 120 ℃下的辊轴

覆第二个 MMC(通常是具有高 MOFs 负载的聚合 使之热压成膜;最后,经过 CH 2Cl 2 浸泡冲洗完全洗出

物,并且将新层退火到第一层);其他层重复相同过 石蜡后,得到了具有丰富的大孔和微观孔隙的 MOF

程;最后添加一个封装层以产生多层 MOFwich 结 PE 混合基质膜(MOF PE MMMs)。该混合基质膜的

构。通过调整涂层材料和每层引入 MOFs 的种类 大孔径可以更多地暴露出混合基质膜内部 MOFs 的活

制备了负载 HKUST-1、UiO-66-NH 2 和 Zr(OH) 4 不同 性位点,提高 MOFs 和目标物的接触面积。图 2b 展

组合方式的 9 种 MOFwich(命名为 M1~M9)。用这 示了使用 TIPS-HoP 方法制备的多种柔性 MOFs/混合

种方法制备的多层 MOFwich 结构比传统的混合基 基质膜的光学图像,证明了使用 TIPS-HoP 方法宏量

质膜具有更高的 MOFs 负载量,并具有优异的隔离 化制备多种具有柔性的 MOFs/混合基质膜的可能性。

性能。特别要指出的是,由第一层为 SEBS/HKUST-1 虽然通过“石蜡造大孔”的方式可以给混合基

(质量分数 50%)与第二层为 SEBS/UiO-66-NH 2 (质 质膜带来一定程度上孔隙率的提高,但混合基质膜

量分数 50%)组成的 M3,在芥子气模拟物 2-CEES 制备出的 MOFs 柔性复合材料并不完美,例如:(1)

渗透实验中表现出优异性能,16 h 的穿透量<0.01 混合基质膜的比表面积较小,将 MOFs 掺杂在铸膜

3

mg/m 。比厚度相似的实验室乳胶手套低了一个数 液中,虽然可以减少 MOFs 颗粒的团聚问题,但不

量级。作者将其用在化学战剂芥子气的阻隔实验中, 可避免地又会使 MOFs 与目标物质的接触几率降

结果显示,M3 穿透时间在 40 h 以上,具有可以用 低,影响 MOFs 性能的发挥;(2)理想情况下,最

作阻隔式化学防护用品(如隔离防护服、隔离口罩 大 MOFs 负载量时混合基质膜中的 MOFs 也能在聚

等)材料的潜力。并且这种多层结构的混合基质膜 合物溶液中均匀分布,然而实际情况却是在增大聚

也为需要同时负载多种 MOFs 的领域提供了技术支 合物中 MOFs 含量时,由于 MOFs 之间相互作用,难

持,例如气体的多级过滤等。 免会发生颗粒的聚集,从而降低其性能;(3)MOFs

但是,混合基质膜的性质导致其孔隙率较小, 与聚合物材质的差别使两者之间存在界面缺陷,导

从而透气性较低,暴露出的复合材料活性位点较低, 致膜结构和完整性下降;(4)混合基质膜的柔性有

极大影响了活性材料的发挥。鉴于此,WANG 等 [35] 限,尤其是随着 MOFs 负载量的增加,混合基质膜

采用热诱导相分离(TIPS)和热压(HoP)结合的方 柔性显著降低,且易出现断裂。如何解决以上问题

式制备了高分子有机聚合物与 MOFs 的混合基质膜, 是发展无缺陷 MOFs/混合基质膜、推进其应用进展

并通过加入石蜡后熔解的方式在传统的混合基质膜上 亟待解决的问题。