Page 14 - 《精细化工》2022年第3期

P. 14

·436· 精细化工 FINE CHEMICALS 第 39 卷

气凝胶的干燥方法主要分为超临界干燥 [50-52] 、真空 90%以上的最大压应力(图 3c)。

冷冻干燥 [53-56] 和常压干燥 [57] ,其中最先使用的是超

临界干燥,当前应用最多的是真空冷冻干燥,而能

耗低、操作简单、生产周期短的常压干燥方法尚不

成熟。

1.2.1 超临界干燥法

超临界干燥法是将湿凝胶内部的液体转变为超

临界流体直接脱出从而得到气凝胶,此法可避免气-

液相界面的出现,在干燥过程中没有表面张力的产

生,可保证凝胶骨架不会坍塌破坏。OZTUNA 等 [52]

通过一步水热反应辅助超临界 CO 2 (SCCO 2 )辅助

干燥技术,然后在 H 2 /He 环境下热还原合成了

Ni/NiO 核 壳纳米粒子修饰的石墨烯基气凝胶

Ni/NiO/GA(图 3a)。超临界 CO 2 辅助干燥技术可保

2

持 Ni/NiO/GA 具有高达 560 m /g 的比表面积,在

2+

H 2 /He 环境中热还原不仅可将 Ni 转化为 Ni/NiO 核

壳纳米粒子,而且可以使石墨烯气凝胶进一步脱氧。

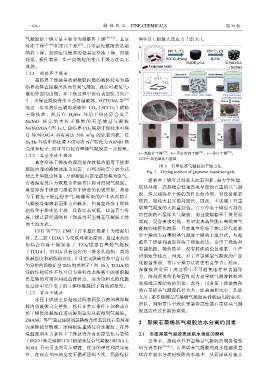

a—超临界干燥 [52] ;b—真空冷冻干燥 [56] ;c—常压干燥 [58] ;

1.2.2 真空冷冻干燥法

CGO—煤基氧化石墨烯

真空冷冻干燥法的原理是在较低的温度下使湿

图 3 石墨烯基气凝胶的干燥方法

凝胶内部的液体冰冻为固态,再利用抽真空的方式

Fig. 3 Drying method of graphene-based aerogels

使之升华脱出体系,至湿凝胶内部全部替换为空气,

超临界干燥可以制备大比表面积、强力学性能、

再将温度及压力恢复为常温常压即可得到气凝胶。

低热导率、高热稳定性和高电导率的石墨烯基气凝

真空冷冻干燥法与超临界干燥法的初衷类似,都是

胶,但是超临界干燥的条件比较苛刻,对设备要求

为了避免干燥过程中气-液相界面的产生从而防止

较高、能耗大且实验周期长,因此,不适用于石墨

气凝胶骨架被表面张力所破坏,但真空冷冻干燥较

烯基气凝胶的大批量制备。真空冷冻干燥也可制备

超临界干燥更易实现、设备要求更低,目前真空冷

高性能的石墨烯基气凝胶,而且较超临界干燥更易

冻干燥已替代超临界干燥成为石墨烯基气凝胶干燥

实现、设备要求更低,有望实现高性能石墨烯基气

的主流方式。

LYU 等 [56] 以 CMC(羟甲基纤维素)为增强填 凝胶的规模化制备,目前真空冷冻干燥已替代超临

界干燥成为石墨烯基气凝胶干燥的主流方式。与超

料,乙二胺(EDA)为交联剂和还原剂,通过水热还

临界干燥法和真空冷冻干燥法相比,常压干燥法具

原结合冷冻干燥制备了 TiO 2 /煤基石墨烯气凝胶

有能耗低、操作简单、没有特殊的设备要求、生产

(TCGA)。TCGA 具有良好的三维多孔结构、高的

周期短等优点,因此,对于石墨烯基气凝胶的产业

机械强度和超低的密度,并且在交联碳骨架中含有均

化制备来说,常压干燥方法将更有竞争力。然而,

匀分布的锐钛矿型 TiO 2 纳米粒子(图 3b)。TCGA 独

湿凝胶在常压干燥过程中不可避免地存在表面张

特的结构特性不仅可以为染料在水溶液中的吸附提

力,溶剂蒸发的毛细管作用力会导致气凝胶体积的

供足够的可用空间或活性位点,还为染料光催化脱

收缩或三维结构的坍塌;此外,用常压干燥法制备

色过程中光生电子的立体传输提供了有效的框架。

的石墨烯基气凝胶孔径太大,比表面积太小,孔壁

1.2.3 常压干燥法

太厚,还不能满足石墨烯气凝胶高性能应用的要求,

常压干燥法主要是通过低表面张力溶剂将湿凝

所以,利用常压干燥法来制备高性能石墨烯基气凝

胶内部液体完全替换,然后在常压条件下加热或自

胶还需经过长期的摸索。

然干燥使湿凝胶孔道内溶剂蒸发从而得到气凝胶。

ZHANG 等 [58] 通过还原剂氢碘酸自组装氧化石墨烯和 2 影响石墨烯基气凝胶油水分离的因素

壳聚糖的分散液,冰模板法重铸复合水凝胶,在环

境温度和压力条件下干燥获得含有还原氧化石墨烯 2.1 石墨烯基气凝胶表面疏水程度的影响

(RGO)和壳聚糖(CS)的纳米复合气凝胶(RGSA)。 近年来,超疏水性石墨烯基气凝胶的制备倍受

RGSA 具有可逆的可压缩性、优异的弹性和高导电 研究者青睐 [59-61] 。石墨烯基气凝胶的疏水性越强意

性,在高达 92%的应变下循环压缩 5 次,仍能保持 味着在油水分离时吸附的水越少,从而提高对油品