Page 18 - 《精细化工》2022年第8期

P. 18

·1518· 精细化工 FINE CHEMICALS 第 39 卷

备出性能优良的淀粉基发泡材料。 (见图 3)。其中,温度、压力和时间是影响淀粉基材

料发泡成型的重要因素。在发泡过程中,调节温度的

2 制备工艺对性能的影响

实质是控制材料体系内的发泡剂分解,随着温度的升

国内外关于发泡材料的制备方法主要有模压发 高,气体浓度变化引起气泡内压强变化,进而影响

泡、烘培发泡、挤出发泡、超临界流体挤出发泡和微 气泡的生长速率,决定发泡材料的泡孔形貌和密度;

波发泡等,其制备工艺和特点详见表 3。不同制备方 而材料内部的饱和压力与环境压力的变化也会造成

法及工艺参数影响淀粉基发泡材料的内部泡孔形貌 活化能垒的变化,从而影响气泡的成核与生长。

表 3 发泡材料的制备工艺及特点

Table 3 Preparation processes and characteristics of foaming materials

类型 制备方法 影响发泡的工艺条件 特点

模压发泡 在模具中对共混物料进行加热/加 温度、压力、加工时间、脱气 发泡时间短,易于操作;受模具影响大,泡孔形

压,再通过减压/放气使其膨胀, 时间、模具等 貌呈“三明治”夹层结构,外层致密,泡孔尺寸

最后脱模制得泡沫 [75] 小、密度大,内部泡孔尺寸大 [23]

烘焙发泡 共混物料在烘焙模具中加热发泡 [21] 发泡温度、发泡时间、模具等 需要加入硬脂酸、瓜尔胶等脱模剂使制品易于脱

模;泡沫表层密度较高,内部孔隙率较大,且泡

孔结构多为开放式;烘焙时间较长 [75]

挤出发泡 可以直接挤出发泡,也可以通过两 温度、机筒压力、降温速率、 低成本、高产量、短时间(2~15 min)、工艺简

步成型工艺,即双螺杆挤出机造粒, 剪切力、进料速度、填充比、 单连续、不需要预成型;发泡影响因素复杂、泡

[3]

单螺杆挤出发泡或热压发泡 [76-77] 螺杆转速、螺纹配置等 孔分布不均匀、孔隙率控制不佳、所需工具昂贵 [78]

超临界流体 在挤出过程中,向熔体中注入超 除了受挤出发泡工艺条件影 超临界流体气体表面张力小,兼具液体的密度和

挤出发泡 临界 CO 2 或 N 2 以形成微孔结构 响之外,还受气体溶解度和扩 流动性及气体的黏度和扩散系数 [78] ,易在淀粉熔

散速率、高分子与气体的相互 体中迅速溶解,可以提高材料的发泡倍率;泡孔

作用等影响 [79-80] 调控不佳 [72]

冷冻干燥/ 所需步骤:(Ⅰ)冷冻;(Ⅱ)一次干 冷冻温度、时间等 泡孔结构由冰晶大小和分布决定,在–196 ℃高冻

溶剂交换 燥;(Ⅲ)二次干燥 [81-83] 结率下形成微泡沫,在–15 ℃低冻结率下形成大

泡沫;所适用的材料范围小 [84]

微波发泡 共混物料中的极性分子在微波电 微波功率、微波加热时间、模 受热均匀、热效率高、合适的泡孔结构及更大的

磁场作用下运动,将电磁能转化 具结构等 泡孔尺寸、无残留物;具有良好的微波吸收能力

为热量,发泡剂受热产生气体使 的材料才可以被发泡,所生产的泡沫密度较高 [84]

材料发泡 [85-86]

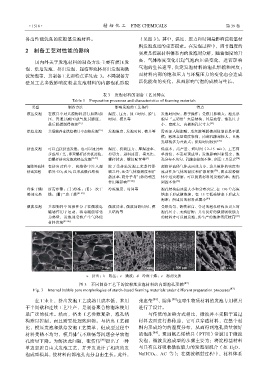

a—挤出;b—热压;c—微波;d—冷冻干燥;e—溶剂交换

图 3 不同制备工艺下的淀粉基发泡材料的内部泡孔形貌 [87]

Fig. 3 Internal bubble pore morphologies of starch-based foaming materials under different preparation processes [87]

在工业上,挤出发泡工艺成熟且成本低,常用 张惠莹 [89] 、陈帅 [90] 也对生物质材料的发泡专用模具

于半间歇和连续工艺生产,是制备聚合物泡沫使用 进行了设计。

最广泛的技术。然而,挤出工艺参数复杂,泡孔结 与传统的加热方式相比,微波并不受限于通过

构难以控制,而且需要处理残留物。与挤出工艺相 材料表面进行热传递,它可以穿透材料,在整个材

比,模压发泡和烘焙发泡工艺简单,但成型过程中 料内形成均匀的温度分布,从而得到泡孔质量较好

材料受热不均匀,模具排气不顺畅等问题会导致泡 的泡沫 [84] 。聚四氟乙烯模具(PTFE)常被用于微波

孔质量下降。为解决此问题,张传伟 [88] 提出了一种 发泡,微波发泡成型的步骤主要为:将淀粉基材料

单边空腔自由式发泡工艺,并开发设计了相应的发 与具有良好吸收微波能力的发泡剂混合(如 H 2 O、

泡成型模具,使材料内部泡孔充分自由生长。此外, NaHCO 3 、AC 等);在微波辐射过程中,材料体系