Page 234 - 《精细化工》2023年第11期

P. 234

·2546· 精细化工 FINE CHEMICALS 第 40 卷

1.2 方法 瓶中,滴加时间 2 h,滴完后升温至 90 ℃反应 5 h,

1.2.1 共聚物的合成 通过旋转蒸发仪浓缩反应液,直到无液滴滴下,用

具体合成步骤以 P3 为例。向 500 mL 四口瓶中 正己烷洗涤沉淀物 3 次,最后在 50 ℃下真空干燥

加入 1.6 g AIBN 及 108.4 g 乙酸丁酯,升温至 80 ℃, 4 h,得到聚合物 P3。其余聚合物制备方法同上。其

然后将 10 g MMA、20 g HEMA、20 g SMA、30 g 反应路线如下所示,聚合反应中各原料配方如表 1

FOEMA 和 10 g AC-76 单体混合物缓慢地滴入四口 所示。

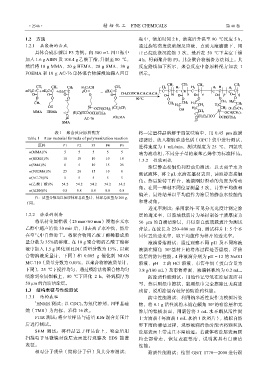

表 1 聚合反应原料配方 将一定量样品溶解于四氢呋喃中,用 0.45 μm 滤膜

Table 1 Raw material formula of polymerization reaction 过滤后,放入凝胶渗透色谱(GPC)仪中进行测试,

原料 P1 P2 P3 P4 P5 进样速度为 1 mL/min,测试温度为 25 ℃,四氢呋

w(MMA)/% 5 5 5 5 5

喃为流动相,不同分子量的聚苯乙烯作为标准样品。

w(HEMA)/% 10 10 10 10 10

1.3.2 性能测试

w(SMA)/% 0 5 10 15 25

涂层静态接触角和滑动角测试:以去离子水为

w(FOEMA)/% 25 20 15 10 0

测试液体,将 2 μL 水滴在基材表面,读取静态接触

w(AC-76)/% 5 5 5 5 5

角。然后旋转工作台,液滴刚好滑动的角度为滑动

w(乙酸丁酯)/% 54.2 54.2 54.2 54.2 54.2

角。在同一基材不同位置测量 5 次,计算平均值和

w(AIBN)/% 0.8 0.8 0.8 0.8 0.8

偏差,最终结果以平均值作为涂层的静态水接触角

注:质量分数均以反应体系总质量计,体系总质量为 200 g,

下同。 和滑动角。

透光率测试:采用紫外-可见分光光度计测定涂

1.2.2 涂层的制备 层的透光率,以玻璃载玻片为基材制备干膜厚度为

将基材金属铝板(25 mm×60 mm)浸泡在无水 50 μm 的自清洁涂层,并以空白玻璃载玻片为测试

乙醇中超声清洗 30 min 后,用去离子水冲洗,然后 背景。在波长为 250~800 nm 内,测试样片上 5 个不

在空气中自然晾干。将聚合物用乙酸丁酯稀释成质 同位置的透光率,取平均值作为样片的透光率。

量分数为 35%的溶液,在 10 g 聚合物的乙酸丁酯溶 液滴滑落测试:通过观察不同 pH 及不同溶液

液中加入 1.5 g 固化剂 HDI(质量分数为 15%,以聚 液滴在倾角 30°基材上的滑落过程是否留痕,评价

合物溶液质量计,下同)和 0.005 g 催化剂 NIAN 涂层的防污性能。4 种液滴分别为 pH = 12 的 NaOH

MC-710(质量分数为 0.05%,以聚合物溶液质量计, 溶液、pH = 2 的 HCl 溶液、市售牛奶(蛋白含量为

下同),25 ℃下搅拌均匀,通过喷涂法将聚合物均匀 3.8 g/100 mL)及市售蜂蜜,液滴体积均为 0.2 mL。

喷涂到金属铝板上,80 ℃下固化 2 h,得到膜厚为 防涂鸦性能测试:用油性记号笔在涂层表面书

50 μm 的自清洁涂层。 写,然后用纸巾擦拭,能用纸巾完全擦除且无痕迹

1.3 结构表征与性能测试 残留,说明涂层有较好的防涂鸦性能。

1.3.1 结构表征 防尘性能测试:利用纳米活性炭作为模拟污染

1 HNMR 测试:以 CDCl 3 为氘代溶剂,四甲基硅 物,将 0.1 g 活性炭粉末铺在倾角 30°的有涂层和无

烷(TMS)为内标,采样 16 次。 涂层的铝板表面,用滴管将 3 mL 水不断从活性炭

FTIR 测试:将少量样品与适量 KBr 混合并压片 上方滴落(每滴落 1 mL 水拍 1 次照片),模拟自然

后进行测试。 界下雨的清洁过程,观察液滴滑动时能否将颗粒从

SEM 测试:将样品置于样品台上,喷金后用 涂层表面上带走且不留痕迹。若液体将涂层表面颗

扫描电子显微镜对涂层表面进行观察及 EDS 能谱 粒全部带走,恢复表面整洁,说明其具有自清洁

表征。 性能。

相对分子质量(简称分子量)及其分布测试: 耐磨性能测试:按照 GB/T 1770—2008 进行耐