Page 197 - 《精细化工》2023年第2期

P. 197

第 2 期 马 锐,等: 高强高模聚乙烯纤维纸基复合材料的制备及性能 ·419·

的力学性能随着上胶量的增加不断上升。这是因为

酚醛树脂固化后发生交联反应,树脂和纤维相互交

织,形成了稳固的三维网状结构 [12-13] ,纸基复合材

料的强度也不断增大。在上胶量较小的情况下,纸

基复合材料的强度由树脂和纸基复合材料共同决

定,力学性能随着上胶量的增加逐渐增大。当上胶

量为 44%时,纸张的抗张指数为 39.11 N·m/g,撕裂

2

指数为 37.72 mN·m /g。当上胶量超过 44%时,纸张

因树脂固化变脆,导致纸张撕裂指数呈下降趋势,

图 5 酚醛树脂水溶液质量分数对上胶量的影响 此时纸基复合材料的强度由树脂强度决定。因此,

Fig. 5 Effect of mass fraction of phenolic resin solution on 为了获得性能较好的纸基复合材料需选择合适的上

sizing amount 胶量,故选择最佳上胶量为 44%。

2.3.2 浸渍时间对上胶量的影响

当酚醛树脂水溶液质量分数为 10%时,浸渍时

间对上胶量的影响如图 6 所示。由图 6 可知,当浸

渍时间不断增加时,上胶量先不断增大后趋于平稳

最后又下降,当浸渍时间为 1200 s 时,上胶量达到

最大值 63.58%,当浸渍时间为 1500 s 时,上胶量较

1200 s 时有所下降。这是由于在 1200 s 时纸张的上

胶量达到饱和状态。因此,合理地选择酚醛树脂水

溶液质量分数和浸渍时间,不仅可以缩短实验时间

和节约能源,还可以控制上胶量。

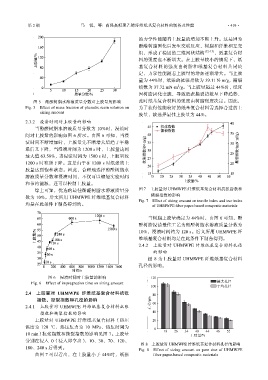

综上可知,优选的最佳酚醛树脂水溶液质量分 图 7 上胶量对 UHMWPE 纤维纸基复合材料抗张指数和

撕裂指数的影响

数为 10%。后文所用 UHMWPE 纤维纸基复合材料

Fig. 7 Effect of sizing amount on tensile index and tear index

均是在此条件下制备得到的。 of UHMWPE fiber paper-based composite materials

当树脂上胶量确定为 44%时,由图 6 可知,酚

醛树脂浸渍最佳工艺为酚醛树脂水溶液质量分数为

10%,浸渍时间约为 120 s。后文所用 UHMWPE 纤

维纸基复合材料均是在此条件下制备得到。

2.4.2 上胶量对 UHMWPE 纤维纸基复合材料孔径

的影响

图 8 为上胶量对 UHMWPE 纤维纸基复合材料

孔径的影响。

图 6 浸渍时间对上胶量的影响

Fig. 6 Effect of impregnation time on sizing amount

2.4 上胶量对 UHMWPE 纤维纸基复合材料抗张

指数、撕裂指数和孔径的影响

2.4.1 上胶量对 UHMWPE 纤维纸基复合材料抗张

指数和撕裂指数的影响

上胶量对 UHMWPE 纤维纸基复合材料(热压

温度为 120 ℃、热压压力为 10 MPa、热压时间为

10 min)抗张指数和撕裂指数的影响见图 7。上胶量

分别在浸入 0(浸入即拿出)、10、30、70、120、

图 8 上胶量对 UHMWPE 纤维纸基复合材料孔径的影响

180、240 s 后得到。 Fig. 8 Effect of sizing amount on pore size of UHMWPE

由图 7 可以看出,在上胶量小于 44%时,纸张 fiber paper-based composite materials