Page 35 - 201812

P. 35

第 12 期 徐 惠,等: 响应面法优化废旧 PET 催化醇解工艺 ·2003·

(编码后)分别为: 由表 3 可以看出,响应值 R 1 、R 2 的模型 P<0.05,

R 1 =514.98+13.73A+20.10B+7.05C–7.33AB+2.57AC– 表明 R 1 、R 2 的模型拟合显著,响应值 R 3 的模型的

2

2

2

5.32BC–13.30A –10.75B +1.25C P<0.0001,表明 R 3 的模型拟合非常显著,且 R 1 、R 2 、

R 2 =2.55+0.17A+0.14B+0.02C+0–0.02AC–0.045B

2

2

2

C+0.018A –0.12B –0.071C R 3 的失拟项 P>0.5,表明各响应值的失拟均不显著,

R 3 =1639.00–32.37A–640.63B+13.75C–11.00AB– 说明模型拟合成功,模型能够表示自变量与响应值

2

2

2

65.25AC–32.75BC–55.00A +315.50B +21.75C 之间的关系。另外从 F 判断,A、B、C 3 个影响因

素对于 R 1 的影响程度为 B>A>C,对于 R 2 的影响程

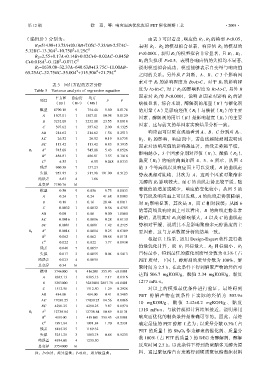

表 3 回归方程的方差分析

Table 3 Variance analysis of regression equation 度为 A>B>C,对于 R 3 的影响程度为 B>A>C,另外 B

平方和 自由度 均方 因素对 R 3 的 P<0.0001,说明 B 因素对影响 R 3 的影

项目 F P

(SS) (DF) (MS) 响极显著,综合来说,醇解剂的用量(B)与催化剂

模型 6790.18 9 754.46 5.50 0.0176 的用量(A)是影响羟值(R 1 )与酸值(R 2 )的主要

A 1507.01 1 1507.01 10.98 0.0129 因素,醇解剂的用量(B)是影响黏度(R 3 )的主要

B 3232.08 1 3232.08 23.55 0.0018

因素,这与前文的单因素实验结果分析一致。

C 397.62 1 397.62 2.90 0.1325

AB 214.62 1 214.62 1.56 0.2513 响应面可以更直观地看到 A、B、C 分别对 R 1 、

AC 26.52 1 26.52 0.19 0.6735 R 2 、R 3 的影响,响应面中,若曲线越陡峭则表明该

BC 113.42 1 113.42 0.83 0.3935 因素对该响应值的影响越显著,曲线走势越平缓,

R 1 A 2 745.08 1 745.08 5.43 0.0526 影响越小。3 个因素分别对羟值(R 1 )、酸值(R 2 )、

B 2 486.81 1 486.81 3.55 0.1016

C 6.55 1 6.55 0.048 0.8333 黏度(R 3 )的响应曲面如图 4、5、6 所示,从图 4

2

残差 960.58 7 137.23 的 3 个等高线以及响应面上可以发现,B 的曲线走

失拟 953.95 3 317.98 191.90 0.5123

势表现相对陡峭,其次为 A,这两个因素对聚酯多

纯误差 6.63 4 1.66 元醇的 R 1 影响较大,而 C 的曲线走势比较平缓,随

总变异 7750.76 16

着数值的增加或减少,响应值变化较小;从图 5 的

模型 0.50 9 0.056 9.75 0.0033

A 0.24 1 0.24 41.68 0.0003 等高线及响应面上可以发现,A 的曲线走势较陡峭,

B 0.16 1 0.16 28.44 0.0011 对 R 2 影响显著,其次是 B,而 C 相对较缓;从图 6

C 0.0032 1 0.0032 0.56 0.4785

的等高线及响应面上可以看出,B 的曲线走势非常

AB 0.00 1 0.00 0.00 1.0000

AC 0.0016 1 0.0016 0.28 0.6130 陡峭,说明其对 R 3 的影响很大,A 以及 C 的曲线走

BC 0.0081 1 0.0081 1.42 0.2725 势相对平缓,说明其不是影响聚酯多元醇黏度的主

R 2 A 2 0.0014 1 0.0014 0.25 0.6309 要因素,这与方差数据分析的结果一致。

B 2 0.062 1 0.062 10.88 0.0131 根据以上结果,运用 Design-Expert 软件进行数

2

C 0.022 1 0.022 3.77 0.0934

残差 0.040 7 0.0057 值最优化计算,取 R 1 目标最大、R 2 目标最小、R 3

失拟 0.017 3 0.0055 0.94 0.5013 目标最小,得到最佳的催化剂质量分数为 0.3%(占

纯误差 0.023 4 0.0058 PET 质量,下同),醇解剂的质量分数为 100%,解

总变异 0.54 16

聚时间为 2.5 h,在此条件下得到解聚产物的羟值可

模型 3746000 9 416200 355.93 <0.0001

达到 506.7 mgKOH/g、酸值 2.34 mgKOH/g、黏度

A 8385.13 1 8385.13 7.17 0.0316

B 3283000 1 3283000 2807.78 <0.0001 1277 mPa·s。

C 1512.50 1 1512.50 1.29 0.2928 对以上的模拟最优条件进行验证,最终得到

AB 484.00 1 484.00 0.41 0.5405 PET 醇解产物在该条件下实际的羟值为 503.9±

AC 17030.25 1 17030.25 14.56 0.0066 10 mgKOH/g 、酸值 2.42±0.2 mgKOH/g 、黏度

BC 4290.25 1 4290.25 3.67 0.0970

R 3 A 2 12736.84 1 12736.84 10.89 0.0131 1310 mPa·s,与软件模拟计算结果接近,说明采用

B 2 419100 1 419100 358.43 <0.0001 响应面优化的制备条件是准确可靠的。因此,最终

2

C 1991.84 1 1991.84 1.70 0.2331 确定最佳的 PET 醇解工艺为:以质量分数 0.3%(占

残差 8185.25 7 1169.32

PET 的质量)的 Sb 2 O 3 作为解聚的催化剂、质量分

失拟 3251.25 3 1083.75 0.88 0.5233

数 100%(占 PET 的质量)的 DEG 为醇解剂,醇解

纯误差 4934.00 4 1233.50

总变异 3754000 16 反应时间 2.5 h。以此条件下得到的聚酯多元醇为原

注:P<0.05,差异显著;P<0.01,差异极显著。 料,通过聚氨酯自由发泡得到硬质聚氨酯泡沫材料