Page 197 - 《精细化工》2020年第5期

P. 197

第 5 期 李东城,等: 长侧链聚 α 烯烃减阻剂的合成及性能 ·1047·

聚合物减阻剂减阻性能的常用表示方法为减阻 降低 [13] 。因此,聚合反应选用的催化剂浓度应该适

率,本文使用旋转圆盘设备测定减阻率,该方法操 中,通过缓慢反应提高聚合物的相对分子质量。

作简便、柴油用量小且设备占地面积小 [15-18] 。通过 2.1.2 溶剂类型对聚合物相对分子质量的影响

–4

圆盘的高速旋转带动料桶内的柴油流动,在柴油流 在最佳主催化剂浓度条件下(5.2×10 mol/L),

体内以及旋转圆盘与柴油间产生摩擦阻力,总的摩 分别使用 20 mL 4 种不同溶剂进行溶液聚合,探究

擦阻力体现于旋转圆盘转动的扭矩值上,体系内加 溶剂种类对聚合产物相对分子质量的影响,结果如

入减阻剂后,由于减阻剂的减阻效应,体系内的摩 表 2 所示。

擦阻力降低,圆盘转动的扭矩值降低 [15] 。实验测得

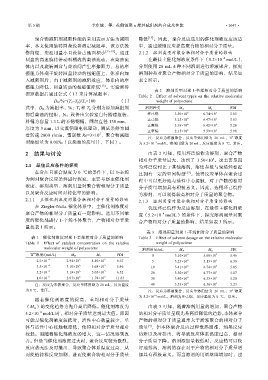

表 2 溶剂类型对聚 1-辛烯相对分子质量的影响

扭矩数据后通过公式(1)来计算减阻率: Table 2 Effect of solvent types on the relative molecular

D R /%=(T s –T p )/T s ×100 (1) weight of polyoctene

式中:D R 为减阻率,%;T s 和 T p 分别为添加减阻剂 溶剂种类 M w M n P D I

6

前后柴油的扭矩,N。设备由实验室自行搭建组装, 环己烷 3.50×10 6.74×10 5 5.05

6

正己烷 3.25×10 6.47×10 5 5.03

料桶为容量 1.3 L 的不锈钢桶,圆盘直径 130 mm,

6

正庚烷 3.38×10 6.42×10 5 5.26

厚度为 3 mm,以交流伺服电机驱动,测试条件为圆

6

正辛烷 2.35×10 5.59×10 5 5.98

5

盘转速 2000 r/min,雷诺数 Re=3×10 ,聚合物减阻

4+

注:反应为溶液聚合,反应单体用量为 20 mL,Ti 浓度

剂添加量为 0.01‰(以柴油的质量计,下同)。 为 5.2×10 mol/L,溶剂用量为 20 mL,反应温度为 0 ℃,常压。

–4

2 结果与讨论 由表 2 可知,使用环己烷作为溶剂,聚合产物

6

相对分子质量最大,达到了 3.50×10 。这主要是因

2.1 最佳反应条件的探究 为环己烷相比于其他溶剂,溶度参数与聚烯烃相近

在常压且聚合温度为 0 ℃的条件下,以 1-辛烯 且拥有一定的空间构型 [19] ,使得反应单体在聚合过

为例对聚合反应条件进行探究,主要考察主催化剂 程中可以更好地与活性中心接触,对于产物的相对

浓度、溶剂类型、溶剂用量对聚合物相对分子质量 分子质量增加具有积极意义。因此,选用环己烷作

以及聚合反应时间对转化率的影响。 为溶剂,可以制得较高相对分子质量的聚合物。

2.1.1 主催化剂浓度对聚合物相对分子质量的影响 2.1.3 溶剂用量对聚合物相对分子质量的影响

在 Ziegler-Natta 催化体系中,主催化剂浓度对 优选环己烷作为反应溶剂,在最佳主催化剂浓

聚合产物的相对分子质量有一定影响。选用不同浓 度(5.2×10 mol/L)的条件下,探究溶剂用量对聚

–4

度的催化剂进行 1-辛烯本体聚合,产物相对分子质 合产物相对分子质量的影响,结果如表 3 所示。

量如表 1 所示。

表 3 溶剂用量对聚 1-辛烯相对分子质量的影响

表 1 催化剂浓度对聚 1-辛烯相对分子质量的影响 Table 3 Effect of solvent dosage on the relative molecular

Table 1 Effect of catalyst concentration on the relative weight of polyoctene

molecular weight of polyoctene 溶剂用量/mL M w M n P D I

4+

Ti 浓度/(mol/L) M w M n P D I 0 3.10×10 5.68×10 5.46

6

5

5

6

–4

2.6×10 2.94×10 4.40×10 6.67 5 3.23×10 5.13×10 6.30

6

5

5

6

–4

3.5×10 3.10×10 5.68×10 5.46 10 3.41×10 6.74×10 5.05

5

6

6

–4

5

5.2×10 3.19×10 5.05×10 6.32 20 3.50×10 6.77×10 5.17

6

5

6

1.0×10 2.07×10 1.78×10 11.63 30 3.40×10 6.53×10 5.20

5

–3

5

6

6

5

注:反应为本体聚合,反应单体用量为 20 mL,反应温度 40 3.33×10 6.36×10 5.23

为 0 ℃,常压。 注:反应为溶液聚合,反应单体用量为 20 mL,Ti 浓度

4+

–4

随着催化剂浓度的提高,重均相对分子质量 为 5.2×10 mol/L,溶剂为环己烷,反应温度为 0 ℃,常压。

(M w )的变化趋势为先升高后降低。催化剂浓度为 由表 3 可知,随着溶剂用量的增加,聚合产物

–4

5.2×10 mol/L 时,相对分子质量达到最大值。原因 的相对分子质量呈现先升高后降低的趋势。本体聚合

可能是催化剂浓度较低时,活性中心数量较少,单 产物的相对分子质量通常大于淤浆聚合的相对分子

[4]

体与活性中心接触概率低,使得相对分子质量相对 质量 ,但本体聚合反应过程散热困难,如果反应

较低。而随着催化剂浓度的增大,这一情况得到改 热难以及时排出,将导致反应体系温度过高,相对

善。但是当催化剂浓度过大时,聚合反应较为激烈, 分子质量下降。溶剂添加量较低时,反应热可以较

反应热无法及时撤出,导致聚合体系温度过高,从 好地排出,溶剂的存在对于产物的相对分子质量增

而使链转移反应加剧,进而使聚合物相对分子质量 加具有积极意义。而当溶剂的用量继续增加时,过