Page 34 - 《精细化工》2021年第4期

P. 34

·668· 精细化工 FINE CHEMICALS 第 38 卷

4

2

显著高于纯 EP 涂层(1.6×10 Ω·cm )。

但是,由于纳米 CeO 2 在引入 EP 的过程中极易

发生团聚,影响纳米 CeO 2 的改性效果。因此,对纳

米 CeO 2 进行表面修饰以改善其在树脂基体中的分

散稳定性尤为重要。HOSSEINI 等 [48] 先通过氧化聚

合将聚苯胺包覆在纳米粒子表面,然后通过静电相

互作用,在聚苯胺上形成咪唑层,以改善纳米 CeO 2

在 EP 基体中的分散性。结果表明,改性后的纳米

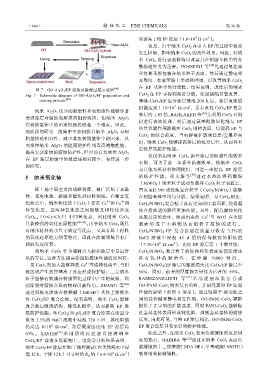

图 7 GO-Al 2 O 3 /EP 制备及涂覆过程示意图 [40]

Fig. 7 Schematic diagram of GO-Al 2 O 3 /EP preparation and CeO 2 在 EP 中得到良好分散,涂层缺陷显著改善,

coating process [40] 咪唑-CeO 2 /EP 复合涂层浸泡 200 h 后,涂层电阻值

仍能达到 1.19×10 Ω·cm ,是未改性 CeO 2 /EP 复合

7

2

纳米 Al 2 O 3 优异的耐磨性和电绝缘性能够显著

涂层的 1.83 倍。BAHLAKEH 等 [49] 先利用 CeO 2 对钢

增强涂层对腐蚀电解质的阻碍效应,但纳米 Al 2 O 3

材进行表面处理,然后通过氨基酰胺固化剂与 EP

在树脂基体中的团聚问题仍然是一个难点。因此,

的共价键作用涂覆在 CeO 2 钢材表面,以提高 EP 与

现阶段的研究一般集中于如何提升纳米 Al 2 O 3 与树

CeO 2 的结合强度,当电解液扩散到涂层/金属界面

脂基体的相容性,减少其在树脂基体中的团聚,从

时,纳米 CeO 2 能够提高涂层的抗分层性,从而具有

而发挥纳米 Al 2 O 3 的阻隔防护作用及高绝缘性能,

更优异的防护性能。

提高复合涂层的腐蚀防护性。但目前有关纳米 Al 2 O 3

仅仅利用纳米 CeO 2 提升涂层的防腐性能效果

在 EP 涂层防腐中的报道还相对较少,有待进一步

有限,可为了进一步提升防腐效果,将纳米 CeO 2

的研究。

与其他无机材料协同使用,可进一步提高 EP 涂层

5 纳米氧化铈 的防护性能。张文博等 [50] 通过水热法将钨酸镍

(NiWO 4 )纳米粒子成功负载在 CeO 2 粒子表面上,

稀土是中国宝贵的战略资源,被广泛用于永磁 再由 KH-560 改性使复合粒子(CeO 2 /NiWO 4 )能够

体、充电电池、防腐和催化剂材料领域。在稀土氧 在树脂基体中均匀分散。结果表明,与 CeO 2 相比,

4+

3+

化物之中,纳米氧化铈(CeO 2 )存在 Ce 和 Ce 两 CeO 2 /NiWO 4 复合粒子具有更高的比表面积,使得腐

种氧化态,这两种氧化态之间能够互相转化形成 蚀介质渗透的路径更加曲折。另外,随着腐蚀氧化

3+

2-

CeO 2–x (0≤x≤0.5)中间氧化态,因此纳米 CeO 2 还原反应的发生,解离出来的 Ce 与 WO 4 在金属

具备较强的氧化还原性能 [43-45] 。由于纳米 CeO 2 既具 表 面形成 了不 溶物从 而阻 碍了腐 蚀的 进行 。

有纳米材料的小尺寸效应等优点,又具有稀土材料 CeO 2 /NiWO 4 EP 复合涂层在质量分数为 3.5%的

的氧化还原能力强等特点,因此在防腐领域具有广 NaCl 溶液中浸泡 45 d 后仍保持较高的阻抗值

8

2

阔的发展前景。 (7.36×10 Ω·cm ),比纯 EP 涂层高 1 个数量级,

将纳米 CeO 2 作为填料引入防护涂层中是最常 CeO 2 /NiWO 4 复合粒子的结构和负载密度使涂层还

见的方法。这种方法提高涂层防腐蚀性能的原因有: 具有优 异 的耐磨 性 ,在摩 擦 10000 转后,

4+

一是 CeO 2 的加入能够释放 Ce 等缓释性离子,与阴 CeO 2 /NiWO 4 /EP 涂层的摩擦损失比 CeO 2 /EP 涂层少

极区域产生的羟基离子反应形成保护层;二是纳米 56%,同时,前者的厚度损失量仅为后者的 50%。

粒子能够有效填补树脂固化过程中产生的缺陷,增 RAMEZANZADEH 等 [51] 采用 逐层 组装法 合成

强涂层对腐蚀介质的物理屏蔽作用。ZHANG 等 [46] GO-PANI-CeO 2 纳米复合填料,并研究其对 EP 防腐

通过阴极电泳法在钕铁硼(NdFeB)基体上涂覆水 性能的影响(如图 8 所示)。通过铈离子-聚苯胺之

性 CeO 2 /EP 复合涂层。结果表明,纳米 CeO 2 能够 间的共价键和静电相互作用,GO-PANI-CeO 2 颗粒

改善涂层微观结构,降低孔隙率,从而提高 EP 涂 提供了 Z 字型的扩散通道,同时 PANI-CeO 2 能够促

层防护性能。当 CeO 2 (30 g/L)/EP 复合涂层在质量分 进金属基体表面形成钝化膜,抑制金属基体的腐蚀

数为 3.5%的 NaCl 溶液中浸泡 720 h 后,其电阻值 反应。由此可见,与纯 EP 涂层相比,GO-PANI-CeO 2

8

2

仍高达 8×10 Ω·cm ,涂层硬度也比纯 EP 涂层高 EP 复合涂层具有更好的防护性能。

63% 。 XAVIER [47] 采用 绕线拉丝 法直接将 纳米 除此之外,在纳米 CeO 2 表面负载缓蚀剂也是研

CeO 2 /EP 涂覆在低碳钢上。电化学分析结果表明, 究的热点。HABIBA 等 [52] 通过在纳米 CeO 2 表面负

纳米 CeO 2/EP 涂层在湿/干循环测试(在天然海水中浸 载缓蚀剂十二烷基胺(DDA)和正甲基硫脲(NMTU)

2

4

泡 12 h,干燥 12 h)15 d 时的 R ct 值(6.4×10 Ω·cm ) 制备纳米防腐填料。