Page 54 - 《精细化工》2022年第2期

P. 54

·258· 精细化工 FINE CHEMICALS 第 39 卷

由图 3a、c~g 可知,当只添加硅藻土粒子时, 滚动角呈先减小后增大趋势。这主要是由于环氧树

涂层表面较平整(图 3c),主要是由于硅藻土粒子 脂 E51 也是一种常用的低表面能改性剂 [12-15] ,添加

呈圆饼状,相互堆叠,表面静态水接触角为 132.1°, 量适宜时,可提高材料表面的超疏水性,涂层的机

滚动角为 15.8°(图 3a)。随着 Al 2 O 3 纳米粒子添加 械强度同时也得到一定程度的提高。但随着添加量

量的增加,涂层表面粗糙度增加,微纳米分级结构 的增大,环氧树脂会填充到所构筑的微纳米结构空

愈发明显(图 3d、e)。当 m(硅藻土)∶m(Al 2 O 3 )=1.5∶ 隙中,使粗糙的表面变得光滑,影响材料表面微结

0.8 时(图 3e),涂层表面静态水接触角高达 159.2°, 构,导致其表面超疏水性能下降。所以,适宜的环

滚动角为 5.1°。当只添加 Al 2 O 3 纳米粒子时,涂层 氧树脂 E51 添加量为 m(E51)∶m(丙酮)=1∶5。

表面静态水接触角下降至 141.2°,滚动角为 10.3°, 2.2 涂层表征

其表面较平整(图 3g)。这主要是由于 Al 2 O 3 纳米粒 采用 SEM 分析硅藻土/Al 2 O 3 超疏水涂层表面微

子尺寸均一,无法通过该方法形成具有一定分级的 观形貌,将最佳制备条件下〔V(HDTMOS)∶V(乙

粗糙结构。因此,导致静态水接触角下降。所以, 醇 )=0.04 ∶ 1、 m( 硅藻土 ) ∶ m(Al 2 O 3 )=1.5 ∶ 0.8 、

适宜的硅藻土与 Al 2 O 3 质量比为 1.5∶0.8。 m(E51)∶m(丙酮)=1.0∶5〕的涂层表面放大不同倍

2.1.3 环氧树脂 E51 用量对涂层疏水性能的影响 数,结果如图 4a、b 所示。

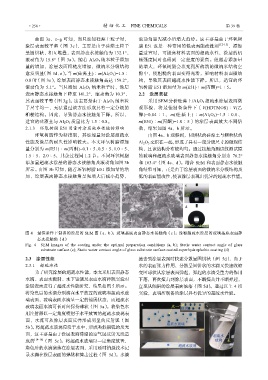

环氧树脂作为粘接剂,其添加量对涂层超疏水 由图 4a、b 观察到,圆饼状的硅藻土与颗粒状的

性能及涂层的耐久性影响较大。本文环氧树脂添加 Al 2O 3 交织在一起,形成了具有一定分级尺寸的微观结

量分别为 m(E51)∶m(丙酮)=0.1∶5、0.5∶5、1.0∶5、 构,且该结构分布较均匀。通过接触角测试仪测试原

1.5∶5、2.0∶5,其余过程同 1.2 节。不同环氧树脂 始玻璃和超疏水玻璃表面静态水接触角分别为 76.2°

添加量超疏水涂层的静态水接触角及滚动角如图 3b 和 163.4°(图 4c、d)。结合 SEM 和表面静态水接触

所示。由图 3b 可知,随着环氧树脂 E51 添加量的增 角结果可知,正是由于涂层表面的微纳米分级结构及

加,涂层表面静态水接触角呈先增大后减小趋势, 低的表面能改性,使该涂层表现出优异的超疏水性能。

图 4 最佳条件下制备的涂层的 SEM 图(a、b);玻璃基底表面静态水接触角(c);涂覆超疏水涂层的玻璃基底表面静

态水接触角(d)

Fig. 4 SEM images of the coating under the optimal preparation conditions (a, b); Static water contact angle of glass

substrate surface (c); Static water contact angle of glass substrate surface coated superhydrophobic coating (d)

2.3 涂层性能 撞击到涂层表面时快速分散呈圆饼状(图 5d),由于

2.3.1 超疏水性 水的表面张力作用,分散呈圆饼状的水滴又快速收缩

为了研究涂层的超疏水性能,本文采用表面静态 变回球状从涂层表面弹起,弹起的水滴受重力的作用

水滴、表面水溅射、水下银镜及表面水滴弹跳实验对 下落,再次撞击到涂层表面,不断撞击并不断弹起,

涂层表面进行了超疏水性能研究,结果如图 5 所示。 直至从倾斜的涂层表面滚落(图 5d)。通过以上 4 组

将染色后的水滴分别滴在水平放置的玻璃和超疏水玻 实验,表明所制备的涂层具有优异的超疏水性能。

璃表面,玻璃表面水滴呈一定的铺展状态,而超疏水

玻璃表面水滴可长时间保持球状(图 5a)。将染色水

用注射器以一定角度喷射于水平放置的超疏水玻璃表

面,水流可从涂层表面反弹形成明显的反射弧(图

5b)。将超疏水玻璃浸没于水中,形成类似银镜的反光

面,这主要是由于涂层表面滞留的空气层反射光线造

成的 [14-16] (图 5c)。将超疏水玻璃以一定角度放置,

染色后的水滴滴落在涂层表面,采用延时拍摄技术记

录水滴在涂层表面的弹跳和撞击过程(图 5d)。水滴