Page 214 - 《精细化工》2022年第9期

P. 214

·1932· 精细化工 FINE CHEMICALS 第 39 卷

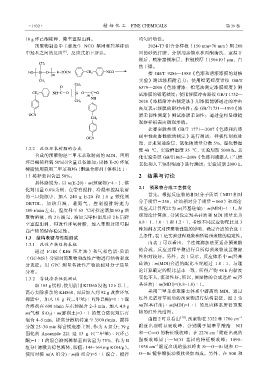

10 g 环己酮稀释,降至室温出料。 均匀后喷涂。

预聚物制备中主要发生 NCO 基团和羟基硅油 2024-T3 铝合金样板(150 mm×70 mm)用 200

[9]

中羟基之间的反应 ,反应式如下所示。 目的砂纸打磨,分别用蒸馏水和丙酮清洗、室温干

燥后,喷涂富镁涂层,控制膜厚(150±10)μm,自

然干燥。

按 GB/T 9286—1988《色漆和清漆漆膜的划格

实验》测试漆膜附着力;使用铅笔硬度计按 GB/T

6379—2006《色漆清漆:铅笔法测定漆膜硬度》测

试漆膜的铅笔硬度;使用漆膜冲击器按 GB/T 1732—

2020《漆膜耐冲击测定法》用漆膜能够通过的冲击

高度表示漆膜的耐冲击性;按 GB/T1731—1993《漆

膜柔韧性测定》测试漆膜柔韧性;通过金相显微镜

观察样板表面微观形貌。

盐雾实验参照 GB/T 1771—2007《色漆和清漆

耐中性盐雾性能的测定》进行测试:样板作划痕处

理,要求划透涂层,氯化钠质量分数 5%,湿化器温

1.2.2 改性环氧树脂的合成 度 40 ℃,实验槽温度 35 ℃,实验周期 5000 h。老

合成的预聚物经二甲苯萃取游离的 MDI,再用 化实验参照 GB/T1865—2009《色漆和清漆人工气候

环己酮稀释到 50%固含量以备滴加;固体 E-20 环氧 老化和人工辐射曝露》进行测试:实验周期 2000 h。

树脂使用前用二甲苯和环己酮混合溶剂(体积比 1∶

1)稀释至固含量 50%。 2 结果与讨论

具体路线为:以 m(E-20)∶m(预聚物)=4∶1、催

2.1 预聚物合成工艺优化

化剂用量 0.6%为例,在带有搅拌、冷凝和控温装置

的三口烧瓶中,加入 240 g E-20 和 1.8 g 催化剂 首先,根据反应物的相对分子质量(MDI 相对

DBTDL,加热升温,通 氮气,控制 搅拌转速为 分子质量≈250,硅油相对分子质量≈860)和理论

500 r/min 左右,温度升至 65 ℃时控速滴加 60 g 预 反应式计算配比为 m(羟基硅油)∶m(MDI)=1∶1。参

照理论计算值,分别设定羟基硅油和 MDI 质量比为

聚物溶液,约 2 h 滴完,滴加完毕恒温反应 2 h 后降

0.8∶1、1.0∶1 和 1.2∶1,考察不同反应物配比及 3

至室温出料,得改性环氧树脂,加入苯酚封闭可提

高产物的储存稳定性。 种加料方式对预聚物性能的影响,确定合适的合成工

1.3 结构表征与性能测试 艺条件。表 1 是实验过程现象和所得预聚物的稳定性。

1.3.1 改性产物结构表征 由表 1 可以看出,半连续滴加法更适合预聚物

通过 FTIR(KBr 压片法)和气相色谱-质谱 的合成,反应过程平稳进行且所得预聚物放置稳定

(GC-MS)分别对预聚物和改性产物进行结构和成 性相对较好。另外,表 1 显示,反应体系中 m(羟基

分表征;用 GPC 测量各改性产物的相对分子质量 硅油)∶m(MDI)合适的配比不应超过 1.0∶1,与理

分布。 论计算确定的配比基本一致,所得产物 48 h 内黏度

1.3.2 富镁涂层性能测试 变化不大,流动性好。所以,预聚物的合成选择 m(羟

取 105 g 镁粉,使用前用 KH560 浸泡 12 h 以上, 基硅油)∶m(MDI)=(0.8~1.0)∶1。

离心去除多余的 KH560,而后加入到 92 g 改性环氧 采用二甲苯萃取除去体系中游离的 MDI,通过

树脂中,加入 10 g V(二甲苯)∶V(环己酮)=1∶1 混 红外光谱对萃取后的预聚物进行结构表征,图 2 为

合溶剂在 600 r/min 左右预混合 2~3 min,加入 4.8 g m(羟基硅油)∶m(MDI)=1∶1 的反应体系所得预聚

m(气相 SiO 2 )∶m(膨润土)=3∶1 的复合防沉剂后再 物的红外光谱图。

混合 4~5 min,提高分散机转速至 3500 r/min,搅拌 由图 2 可以看出 [10] ,预聚物在 3322 和 1700 cm –1

分散 25~30 min 得富镁底漆主剂,作为 A 组分;39 g 附近出现明显吸收峰,分别属于氨基甲酸酯—NH

–1

固化剂 Ancamide 221 经 13 g V(二甲苯)∶V(环己 和—C==O 的特征吸收峰;在 2276 cm 附近出现的

酮)=1∶1 的混合溶剂稀释至固含量为 75%,作为 B 强吸收峰属于—NCO 基团的特征吸收峰;1090~

–1

组分(清澈黄棕色液体,胺值:144~164 mg KOH/g)。 1030 cm 附近出现的强双峰由 Si—O—Si 键和 C—

使用时按 m(A 组分)∶m(B 组分)=5∶1 混合,搅拌 O—Si 键伸缩振动吸收叠加而成。另外,在 808 和