Page 210 - 《精细化工》2023年第1期

P. 210

·202· 精细化工 FINE CHEMICALS 第 40 卷

1.2.2.2 成胶情况评价 1.2.4 含油污泥凝胶体系应用性能评价

目前,国内外对凝胶体系的成胶情况最直观的 1.2.4.1 流变性能评价

评价方法是目测代码法,其可以简单、快捷地评价 采用流变仪对体系的流变性能进行测定。流变

凝胶的强度。该方法将凝胶强度划分为 A~J 10 个等 仪的密闭系统可测定连续升温条件下体系黏度的变

级,见表 2,强度依次升高 [16] 。将新配制的含油污 化,确定体系成胶时间。通过测定含油污泥凝胶加入

泥凝胶体系胶液 20 mL 放入到 50 mL 安瓿瓶中,再进 增强剂前后的弹性模量(G′)和黏性模量(G″),可

行抽真空操作,最后利用酒精喷灯封口,放入 140 ℃ 分别用于评价凝胶的强度和黏性。蠕变-回复性能测试

烘箱进行成胶。每隔 1 h 取出安瓿瓶进行倒置,观 选用蠕变/回复模式,蠕变时间为 100 s,回复时间为

察并记录凝胶成胶情况。 100 s,根据不同凝胶设置不同应力(一般选用 40 Pa)。

1.2.4.2 突破压力评价

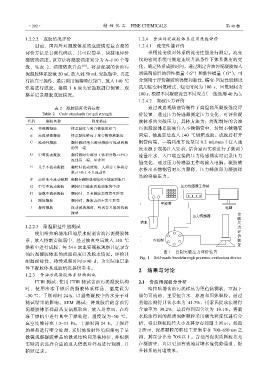

表 2 凝胶强度代码标准 通过改造现场油管制作了高温高压凝胶强度评

Table 2 Code standards for gel strength 价装置,通过压力传感器测定压力变化,可评价凝

代码 凝胶名称 强度描述 胶体系的突破压力。具体方法为:将配制好的含油

A 非探测凝胶 体系黏度与聚合物黏度相当 污泥凝胶体系胶液注入不锈钢管中,封闭不锈钢管

B 高流动性凝胶 体系黏度略高于聚合物溶液黏度 两端,抽真空后放入 140 ℃烘箱成胶。成胶后打开

C 流动性凝胶 翻转瓶时绝大部分凝胶可流动到瓶 钢管两端,一端利用平流泵以 0.2 mL/min(注入速

的另一端 度来源于现场注入要求,结合室内实验进行了微调)

D 中等流动凝胶 翻转瓶时少部分(体积分数<15%) 流量注水,入口端连接的压力传感器实时记录压力

流到另一端,呈舌型

值变化,通过压力传感器工作站输入电脑。凝胶被

E 几乎不流动凝胶 翻转时流动缓慢,大部分(体积分 水推出不锈钢管时压力骤降,压力峰值即为凝胶样

数>15%)不具流动性

品的突破压力。

F 高形变不流动凝胶 凝胶在翻转玻璃瓶时不能流到瓶口

G 中等不流动凝胶 翻转时只能流到玻璃瓶的中部

H 轻微不流动凝胶 翻转时,只有凝胶表面发生形变

I 刚性凝胶 翻转时,凝胶表面不发生形变

J 振铃凝胶 摇动玻璃瓶时,听到音叉般的机械

振动

1.2.2.3 耐温耐盐性能测试

使用哈拉哈塘油田地层水配制含油污泥凝胶体

系,放入特制安瓿瓶中,经过抽真空后放入 140 ℃

烘箱中进行成胶,每 24 h 取出安瓿瓶观察并记录含

图 1 自制突破压力评价装置

油污泥凝胶体系的成胶强度以及脱水情况。评价其

Fig. 1 Self-made breakthrough pressure evaluation device

耐温耐盐性,持续观察时间≥90 d,为实际地层条

件下凝胶体系成胶情况提供参考。 2 结果与讨论

1.2.3 含油污泥凝胶体系结构测试

FTIR 测试:使用 FTIR 测试含油污泥凝胶结构 2.1 含油污泥组分分析

时,使用冷冻干燥后的凝胶体系样品,温度设为 哈拉哈塘含油污泥样品为黑色黏稠状,室温下

–50 ℃,干燥时间 24 h,以避免凝胶中的水分子对 摇匀可流动,主要包含水、原油和固体颗粒。通过

测试结果的影响。SEM 测试:将成胶后的含油污 蒸馏法测得其含水率为 41.7%,用索氏提取法测得

泥凝胶体系样品从安瓿瓶取出,放入培养皿,在冷 含油率为 39.2%,最后得到固含量为 19.1%。将脱

冻干燥机中进行真空干燥处理,温度设为–50 ℃, 水脱油得到的泥质固体颗粒采用激光粒度仪进行分

真空度维持在 1.3~13 Pa,干燥时间 24 h。干燥后 析,得出颗粒粒径大小及其分布如图 2 所示。如图

的样品进行喷金处理,采用场发射环境扫描电子显 2 所示,泥质颗粒的粒径主要集中在 700~850 nm 之

微镜观察凝胶样品的微观结构和形貌特征,并根据 间,其百分比为 70%以上。含油污泥泥质颗粒填充

实际需求选择合适的放大倍数对样品进行观测,并 在凝胶中,可以更加有效地封堵水流优势通道,提

拍照记录。 升体系的封堵效果。