Page 114 - 《精细化工)》2023年第10期

P. 114

·2192· 精细化工 FINE CHEMICALS 第 40 卷

2 静电纺丝法制备明胶基纤维材料的影响 维中出现珠状结构。OKUTAN 等 [26] 发现,在施加相

因素 同电压的条件下,当溶液供给速率为 1 mL/h 时,无

法形成纤维;当供给速率降至 0.1 mL/h 时,液滴形

以明胶为原料进行静电纺丝时,影响因素包括 成了带有珠粒的纤维结构,如图 5 所示。

两方面:一方面是明胶溶液本身具有的黏度;另一

方面是纺丝过程中的变量(溶液供给速率、纺丝电

压、针头与接收器的间距、纺丝温度和湿度等)。因

此,需要调控明胶溶液本身的参数及优化纺丝参数,

以得到形貌良好且尺寸均匀的纤维。

2.1 溶液的黏度

在静电纺丝过程中,明胶溶液的黏度是影响纤

维形成和形貌的重要因素。当纺丝溶液中明胶用量

增加时,溶液浓度增加,其黏度随之增大。研究发

现,当明胶溶液黏度较低时,静电纺丝只能获得珠

粒,无法形成连续的纤维,这与静电纺丝过程中分

子链纠缠不足和难以形成稳定的射流有关 [23] ;随着

溶液黏度的增加,明胶纤维的直径明显增加;当溶

液黏度过大时,由于针头堵塞,射流不稳定,因此

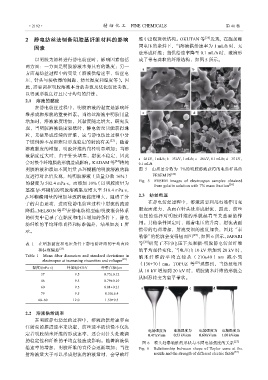

a—28 kV,1 mL/h;b—35 kV,1 mL/h;c—28 kV,0.1 mL/h;d—35 kV,

会对整个纤维膜的形貌造成影响。KADAM 等 [24] 将纯 0.1 mL/h

明胶溶液和添加不同用量 β-环糊精的明胶溶液的黏 图 5 由质量分数为 7%的明胶溶液获得的电纺样品的

度进行对比后发现,纯明胶溶液(质量分数 16%) FESEM 图 [26]

Fig. 5 FESEM images of electrospun samples obtained

的黏度为 502.4 mPa·s,而添加 10%(以明胶质量为 [26]

from gelatin solution with 7% mass fraction

基准)β-环糊精的明胶溶液黏度增大至 518.4 mPa·s,

β-环糊精用量的增加导致溶液黏度增大,阻碍了分 2.3 纺丝电压

子的自由运动,进而使静电纺丝过程中射流的流速 在静电纺丝过程中,溶液需要利用电场作用克

降低。NELSON 等 [25] 在静电纺棉型硅/明胶混合体系 服表面张力,从而在针头处形成射流,因此,纺丝

的研究中记录了在黏度和电压增加的条件下,静电 电压的选择对明胶纤维的形貌起着至关重要的作

纺纤维的平均纤维直径和标准偏差,结果如表 1 所 用。其他条件固定时,随着电压的升高,射流表面

示。 携带的电荷增加,射流变细的速度加快,因此“泰

勒锥”的轮廓会变得短而凹 [27] ,如图 6 所示。JAFARI

表 1 在增加黏度和电压条件下静电纺纤维的平均直径 等 [28] 研究了不同电压下壳聚糖-明胶静电纺丝纤维

和标准偏差 [25] 的平均直径变化,当电压由 10 kV 增加到 20 kV 时,

Table 1 Mean fiber diameters and standard deviations in 纳 米 纤 维的平 均直 径从( 210±40 ) nm 减小 到

electrospun at increasing viscosities and voltages [25]

(130±70)nm。TOPUZ 等 [29] 观察到,当纺丝电压

黏度/(mPa·s) 外加电压/kV 纤维直径/μm

从 10 kV 增加到 20 kV 时,明胶纳米纤维的形貌会

37 9.5 0.75±0.12

从圆形转变为扁平带状。

46 9.5 0.79±0.10

60 9.5 0.81±0.21

79 9.5 8.50±6.4

40~60 12.0 1.50±0.5

2.2 溶液供给速率

在明胶静电纺丝的过程中,溶液的供给速率由

注射泵的推进速率来决定,纺丝速率的快慢不仅决

定着明胶纳米纤维的形成速率,还会对针头处液滴

的稳定性和纤维的平均直径造成影响。随着溶液供 [27]

图 6 喷头处泰勒锥的形状与不同电场强度的关系

给速率的增加,明胶纤维的直径会逐渐增加;当注 Fig. 6 Relationship between shape of Taylor cone at the

射溶液量大于可以形成射流的溶液量时,会导致纤 nozzle and the strength of different electric fields [27]