Page 210 - 《精细化工》2023年第9期

P. 210

·2058· 精细化工 FINE CHEMICALS 第 40 卷

[9]

LI 等 在微生物利用硫铁矿石自养反硝化的研 升但并不显著。不同的是,经二甲基亚砜混合煅烧

–

究中发现,会在黄铁矿表面形成了一种新的、更稳 后能在 150 min 达到将 NO 3 -N 去除的临界值,极大

定的沉淀物,阻止了微生物与反应物之间的接触。 缩短了反应时间。其原因是二甲基亚砜作为弱氧化

同时,MIOT 等 [21] 报道了铁基质的反硝化过程中发 剂,可以加速黄铁矿氧化为可溶性硫化物,促进黄

现有固体沉淀物形成且附着在细胞壁上,会影响细 铁矿向磁黄铁矿的转化,使微生物可以接触到更多

胞与溶液之间的离子转移。因此,选取 600 ℃作为 的底物,提高了反硝化速率。这与 LIU 等 [26] 得到的

最佳煅烧温度进行改性黄铁矿的制备。 结论一致。因此,选取二甲基亚砜作为最佳改性剂

硝酸盐还原成双原子氮气分 4 个步骤进行,亚 进行改性黄铁矿的制备。

硝酸盐是中间产物之一,硝酸盐还原途径表示为 2.8.2 不同煅烧时间的影响

–

–

NO 3 →NO 2 →NO→N 2 O→N 2 。从图 6b 可以看出,瞬 以二甲基亚砜为改性剂,在煅烧温度 600 ℃不

–

–

时 NO 2 -N 积累很明显,在 60 min 时 NO 2 -N 质量浓 同煅烧时间下混合煅烧黄铁矿,测试其脱氮性能,

–

度达到峰值,占初始 NO 3 -N 质量浓度的 5%~10%。 结果见图 8。从图 8 可以看出,混合煅烧时间分别

此外,图 6c 表明随着整个反应的进行,过程中没有 为 1、2、3 和 4 h 时,反硝化均在 150 min 时终止,

–

–

检测到氨氮质量浓度的变化,可以排除 NO 3 -N 和 此时 NO 3 -N 去除率为 85.60%、98.50%、73.90%和

–

NO 2 -N 异化还原为氨的可能性 [22] 。图 6d 中,不同 67.10%,可以得到煅烧时间为 2 h 时脱氮效果最佳,

煅烧黄铁矿系统中随时间延长 TN 质量浓度呈下降 此时脱氮速率为 7.40 mg/(L·h)。分析原因是二甲基亚

–

的趋势,与 NO 3 -N 质量浓度的变化趋势相似,再次 砜的存在加快了黄铁矿向磁黄铁矿的转变 [26] ,随着

–

证明整个系统中 NO 3 -N 的最终还原产物是 N 2 ,并没 时间的增加,黄铁矿向单斜磁黄铁矿转化速率大于

有其他产物生成。 单斜磁黄铁矿向六方磁黄铁矿的转化速率,结合

2.8 混合煅烧黄铁矿的脱氮性能 XRD 和 VSM 分析,黄铁矿在混合煅烧 2 h 后完全

2.8.1 不同改性剂混合煅烧的影响 转变为低结晶度的单斜磁黄铁矿,单斜磁黄铁矿磁

王大刚等 [23] 以高级脂肪酸盐对天然黄铁矿进行 化强度高于六方磁黄铁矿,随着继续煅烧,开始向

2–

改性,分析表明,改性前后黄铁矿表面 S 分别以 SO 4 六方磁黄铁矿转换,磁化强度开始下降且结晶度变

2–

3+

和[S 2 ] 形式 存在,而 Fe 均以 Fe 形式存在。 高,这与史亚丹等 [20] 得到的结论一致。因此,选取

MONTORO 等 [24] 用明胶/二甲基亚砜对天然 FeS 2 进 2 h 作为最佳混合煅烧时间进行改性黄铁矿的制备。

行电化学法改性处理,发现改性后 FeS 2 具有超大的

可逆比容量。本实验分别选用脂肪酸钠、明胶以及

二甲基亚砜对黄铁矿进行混合煅烧(煅烧温度

[25]

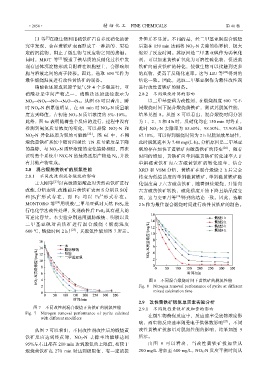

600 ℃,煅烧时间 2 h) ,其脱氮性能如图 7 所示。

图 8 不同混合煅烧时间下黄铁矿的脱氮性能

Fig. 8 Nitrogen removal performance of pyrite at different

mixed calcination time

2.9 改性黄铁矿脱氮单因素实验分析

图 7 不同改性剂混合煅烧下黄铁矿的脱氮性能 2.9.1 不同改性黄铁矿投加量的影响

Fig. 7 Nitrogen removal performance of pyrite calcined 在微生物酶促反应中,反应速率受底物浓度影

with different modifiers

响,而生物反应速率则受电子供体数影响 [27] 。不同

从图 7 可以看出,不同改性剂改性后的煅烧黄 改性黄铁矿投加量对脱氮性能的影响,结果如图 9

–

铁矿反应达到终点时,NO 3 -N 去除率均能够达到 所示。

95%左右且都在 210 min 达到脱氮的上限值,相较于 由图 9 可以看出,当改性黄铁矿投加量从

–

煅烧黄铁矿在 270 min 时达到极限值,有一定的提 200 mg/L 增加至 600 mg/L,NO 3 -N 反应平衡时间从