Page 48 - 《精细化工》2019年第11期

P. 48

·2196· 精细化工 FINE CHEMICALS 第 36 卷

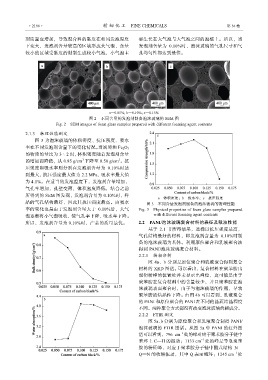

剂质量也增加,导致混合料的黏度在相同发泡温度 要生长在大气泡与大气泡之间的泡壁上。所以,当

下变大,发泡剂含量较高的区域形成大气泡,含量 发泡剂含量为 0.10%时,泡沫玻璃的气孔尺寸和气

较小的区域受黏度的限制生成较小气泡,小气泡主 孔均匀性都达到最佳。

a—0.05%; b—0.10%; c—0.15%

图 2 不同含量的发泡剂制备泡沫玻璃的 SEM 图

Fig. 2 SEM images of foam glass samples prepared with different foaming agent contents

2.1.3 物理性能测定

图 3 为泡沫玻璃的体积密度、抗压强度、吸水

率在不同发泡剂含量下的变化情况。当炭黑和 Fe 2 O 3

的物质的量比为 3∶2 时,体积密度随着发泡剂含量

3

3

的增加而降低,从 0.85 g/cm 下降至 0.50 g/cm 。抗

压强度和吸水率则分别在发泡剂含量为 0.10%时达

到最大,抗压强度最大值为 2.2 MPa,吸水率最大值

为 4.1%。在适当的发泡温度下,发泡剂含量增加,

气孔率增加,孔壁变薄,体积密度降低,结合之前

所得到的 SEM 图发现,发泡剂含量为 0.10%时,样

a—体积密度;b—吸水率;c—抗压强度

品的气孔结构最好,因此其抗压强度最高。而吸水 图 3 不同含量发泡剂制备的泡沫玻璃的物理性能

率的变化也是由于发泡剂含量大于 0.10%后,大气 Fig. 3 Physical properties of foam glass samples prepared

泡逐渐将小气泡吸收,使气孔率下降,吸水率下降。 with different foaming agent contents

所以,发泡剂含量为 0.10%时,产品的质量最优。 2.2 PANI/泡沫玻璃复合材料的表征及吸波性能

基于 2.1 节所得结果,选择以抗压强度最高,

气孔结构最好的材料,即发泡剂含量为 0.10%时制

备的泡沫玻璃为基体。利用原位聚合和乳液聚合法

得到 PANI/泡沫玻璃复合材料。

2.2.1 物相分析

图 4a、b 分别是原位聚合和乳液聚合得到复合

材料的 XRD 图谱。可以看出,复合材料在聚苯胺出

现衍射峰的位置处并未显示出峰位,这可能是由于

聚苯胺在复合材料中的含量较少,并且聚苯胺在泡

沫玻璃表面聚合时,由于与泡沫玻璃的作用,导致

聚苯胺的结晶性下降。由图 4b 可以看到,乳液聚合

的 PANI 和原位聚合的 PANI 在不同的晶面结晶程度

不同。两种聚合方式都没有改变泡沫玻璃的相成分。

2.2.2 FTIR 测定

图 5a、b 分别为原位聚合和乳液聚合制得 PANI/

泡沫玻璃的 FTIR 图谱。从图 5a 中 PANI 的红外图

–1

谱可以看到,796 cm 处的峰对应于聚苯胺分子链中

–1

苯环上 C—H 的振动;1133 cm 处的峰是导电聚苯

胺的特征峰,对应于聚苯胺分子链中醌式结构 N==

–1

Q==N 的收缩振动,其中 Q 表示醌环;1245 cm 处