Page 24 - 201904

P. 24

·550· 精细化工 FINE CHEMICALS 第 36 卷

府对化工行业在环保、安全、能源效率、产品质量 产物种类随着溶剂的性质而改变。Richard [18] 在釜式条

及差异化等方面的要求也更为严格,寻找一种更加 件下,以硝基甲烷为溶剂,在室温下使用 Selectfluor

高效、安全、有竞争力的氟化方式已经成为焦点。 〔1-Chloromethyl-4-fluoro-1,4-diazoniabicyclo[2.2.2]

ctane bis(tetrafluoroborate),1-氯甲基-4-氟-1,4-重氮

化二环[2.2.2]辛烷双(四氟硼酸)盐〕氟化剂对烯

烃进行氟化加成,反应 12 h,得到收率为 60%~95%

的氟化产物。另外,Burkart [19] 于釜式条件下对 1-

苯基丙烯进行氟化加成,于非极性溶剂中,主要形

成二氟化产物;于极性溶剂中,则形成部分一氟代

甲醚。

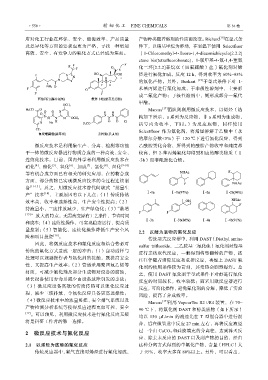

Marcus [17] 团队则利用微反应技术,以烯烃(结

构如下所示,a 系列为反应物,非 a 系列为生成物,

括号内为收率,下同。)为反应底物,同样使用

Selectfluor 作为氟化剂,将烯烃溶解于乙酸中(水

的摩尔分数<5%)于 120 ℃下进行氟化反应,得到

微反应技术是利用集生产、分离、检测等功能 乙酰胺类化合物,所得到的酰胺产物收率和纯度都

于一体的微反应器进行物质合成的一种高效、安全、 较高,但 2-苯丙烯氟化却得到相应的醇类物质(Ⅰ

连续化技术。目前,国内外学者利用微反应技术在 -3b)而非酰胺化合物。

[8]

[7]

[5]

[6]

[4]

硝化 、酯化 、氧化 、加成 、氢化 、卤化 [9-10]

等有机合成方面已有相关的研究应用,在药物合成

方面,部分药物已实现微反应技术的全过程连续制

备 [11-13] 。总之,用微反应技术替代间歇式“批量生

产”技术 [14] ,主要原因有以下几点:(1)传质传热

效率高,收率和选择性高,生产安全性提高;(2)

持液量小,三废排放减少,生产绿色化;(3)“数增

[15] ”放大的特点,无需改变原有工艺条件,节省时间

和成本;(4)连续性操作,可实现稳态运行,提高质

量控制;(5)智能化、连续化操作降低生产安全风

2.2 以醇为底物的氟化反应

险和项目投资 [16] 。

传统釜式反应器中,利用 DAST(Diethyl amino

因此,将微反应技术和氟化反应相结合势必对

sulfur trifluoride,二乙胺基三氟化硫)氟化剂对羟基

传统的氟化方式造成一定的冲击:(1)自动进样与

进行亲核取代反应,一般得到构型翻转的产物,还

处理可以规避操作者与氟化剂的接触,既提高安全

往往伴随着消除反应和重排反应,再加上 DAST 氟

性,又提高生产效率;(2)管道采用聚四氟乙烯等

化剂的使用条件较为苛刻,其受热会剧烈爆炸。总

材质,可减少氟化剂及部分生成物对设备的腐蚀,

之,使用 DAST 氟化剂于釜式条件下对醇进行氟化

延长设备使用寿命并减少由设备故障引发的事故;

反应的时间较长,收率较低;而采用微反应器进行

(3)微反应设备高效的传质传热可以强化反应过

反应,可简化操作,避免氟化剂的分解,降低了实验

程,减少三废排放,令氟化反应具备更高选择性;

风险,提高了合成效率。

(4)微反应技术中的流量监控、安全排气系统以及 Marcus [17] 利用 VapourTec R2+/R4 装置,在 70~

产物检测分析系统等使得反应过程更加可控、安全

90 ℃下,将氟化剂 DAST 和醇类底物(如下所示)

[17]

。可以预见,利用微反应技术进行氟化反应无疑

均以 150 L/min 的流速先在 T 型混合器中进行混

将是科研工作者的第一选择。

合,后在微管道中反应 27 min 左右,再将反应液经

过一个由 CaCO 3 和硅胶填充的分离柱,达到淬灭反

2 微反应技术与氟化反应

应、除去未反应的 DAST 以及副产物的目的,经由

2.1 以烯烃为底物的氟化反应 这种分离方式得到的单氟化产物,含量(HPLC)大

传统反应器中,氟气直接对烯烃进行氟化加成, 于 95%,收率大多在 80%以上。另外,可以看出,