Page 27 - 201904

P. 27

第 4 期 曾丽媛,等: 微反应技术在氟化反应中的应用 ·553·

降低,而反应选择性却不变。在釜式条件下,通过

建立模型,计算反应速率常数以及反应活化能,由

此模拟得出的转化率和反应选择性都和釜式实验结

果相吻合。但是,利用微反应技术进行氟化反应,

其实验数据与模拟数据的吻合度不是非常高。这是

因为:(1)模型的建立基于釜式反应;(2)釜式条

件和连续流条件下的实际反应温度有差异,导致反

应程度不同。但该模型对微反应技术条件下的氟化

反应工艺优化仍有指导意义。如何针对微反应器中

的氟化反应建立相关模型并与实验数据进行对比,

并利用相关模型对微反应技术于氟化工艺的优化进

行指导仍需进行进一步研究。

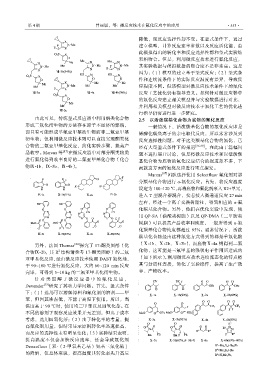

由此可见,传统釜式反应器中利用酮类化合物 2.5 以活泼羰基化合物为底物的氟化反应

形成二氟化衍生物的方法存在原子不经济的弊端, 一般情况下,活泼羰基化合物的氟化反应即是

而且有可能形成单氟亚甲基衍生物而非二氟亚甲基 烯醇化碳负离子的亲电取代反应,所以常常涉及到

衍生物;但利用微反应技术则可以直接实现酮类化 反应选择性问题。对于这类羰基化合物的氟化,已

合物的二氟亚甲基化反应,简化实验步骤,提高产 经有大量釜式条件下的报道 [26-29] 。在此由于篇幅问

品收率。Marcus 等 [17] 在微反应器中对部分酮类物质 题不进行展开讨论,但是将微反应技术和以活泼羰

进行氟化得到收率良好的二氟亚甲基化合物(化合 基化合物为底物的氟化反应结合的报道却不多,下

物Ⅸ-1b、Ⅸ-3b、Ⅸ-4b)。 面就这方面的氟化反应进行重点探究。

[17]

Marcus 团队选择使用 Selectfluor 氟化剂对部

分羰基化合物进行 α-氟化反应。首先,将反应温度

设定为 100~120 ℃,再将底物和氟化剂泵入 R2+单元,

进入 T 型混合器混合,接着接入微通道反应 27 min

左右,经过一个离子交换树脂柱,得到相应的 α-氟

化羰基化合物。另外,他们在优化实验中发现,使

用 QP-SA(磺酸类树脂)以及 QP-DMA(二甲胺类

树脂)可以提高产品收率和纯度,一般所得到 α-氟

化羰基化合物纯度都超过 95%。通常情况下,活泼

羰基化合物经由这种氟化方式得到的都是单氟化物

另外,法国 Thomas [24] 探究了 17-酮类固醇(化 (Ⅹ-1b、Ⅹ-2b、Ⅹ-3b),而底物Ⅹ-4a 则得到二氟

2

合物Ⅸ-2b, 其 R 结构请参考 17-酮类固醇)的二氟 化物,这可能是三氟甲基的强吸电子作用所造成的

亚甲基化反应,经由微反应技术使用 DAST 氟化剂, (如下所示)。利用微反应技术连续流态化的特点将

于 90~100 ℃进行氟化反应,大约 60~120 min 反应 其与分离柱连接,简化了实验操作,提高了生产效

完毕,可得到 5~10 kg 的二氟亚甲基化衍生物。 率、产物收率。

针对类固 醇于微反 应器中的 氟化反应,

Devender [25] 研究了其动力学问题。首先,釜式条件

下:(1)选用可以溶解原料和氟化剂的溶剂——甲

苯,但因其沸点低,不能于高温下使用。所以,当

温度高于 90 ℃时,使用均三甲苯以及四氢化萘。在

不同的溶剂下观察反应效果并无差别,但出于成本

考虑,选用四氢化萘;(2)出于转化率的考量,提

高氟化剂用量,但结果显示原料转化率迅速提高,

而反应的选择性未有明显变化;(3)实验结果表明,

提高温度不仅会加快反应速率,还会导致氟化剂

Deoxofluor〔双-(2-甲氧基乙基)氨基三氟化硫〕

的降解,但总体来说,提高温度其转化率先升高后