Page 65 - 201906

P. 65

第 6 期 王 娜,等: PEPA-EG/EP 复合涂料的制备及其阻燃防腐性能 ·1071·

1.3 结构表征与性能测试 炭层膨胀,使得导热系数增加,降低了阻燃性能。

采用背温测试法对涂料试样的耐火极限进行测 除此之外,过量的填料会导致其在固化过程中富集

试,用铁夹将厚度为(50±3) μm 的涂料试样固定, 于涂料表面,导致涂层表面产生微孔或微裂纹,进

然后置于酒精喷灯火焰的正上方,控制喷灯口离试 而导致膨胀炭层表面出现缺陷,无法有效阻止热传

样的距离为 8 cm,以开始灼烧到试样钢片背面温度 递,复合涂层的耐火时间下降。因此,EP2 的耐火

达到 500 ℃时的时间计为耐火极限;使用热重分析 时间最长,其钢片背温达到 500 ℃的时间为 38 min。

仪对通过烘箱 80 ℃干燥 24 h 的复合涂料试样进行

热重分析,扫描温度为 40~800 ℃,以 10 ℃/min

的速率进行升温,以氮气作为保护气体,分析材料

质量随温度升高的变化;按照 GB/T 10707—2008 [15]

要求,采用氧指数仪测定复合涂料的氧指数,试样

尺寸:150 mm×6.5 mm×3 mm;采用水平垂直燃烧

测定仪进行测试,试样长为(126±3)mm,宽为(13.0±

0.3)mm,厚为(3.0±0.2)mm;采用扫描电子显微

镜观察测试极限氧指数后样条外层残炭的炭层结

构;使用电化学工作站进行电化学测试,将涂料试

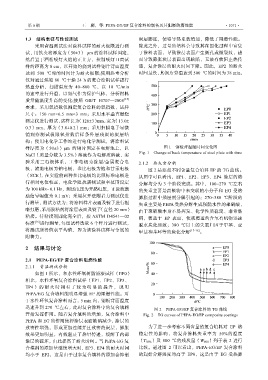

样厚度为(50±3)μm 的钢片固定在电解池上,以 图 1 钢板背温随时间变化图

Fig. 1 Change of back temperature of steel plate with time

NaCl(质量分数为 3.5%)溶液作为电解质溶液,实

验采用三电极体系,工作电极为涂层/金属复合电 2.1.2 热失重分析

极,辅助电极为铂电极,参比电极为饱和甘汞电极 图 2 是添加不同含量复合填料 EP 的 TG 曲线。

(SCE),在实验前两种参比电极均比照标准电极进 从图中可以看出,EP1、EP2、EP3、EP4 涂层的热

行相对电位校正,电化学阻抗谱测试频率范围设定 分解均分为 3 个阶段完成。其中,100~270 ℃左右

为 100 kHz~ 0.1 Hz,测试电压为开路电压,正弦波激 的失重主要是高聚物中未交联的小分子和 EG 受热

励信号幅值为 0.1 mV;采用拉开法附着力测试仪进 膨胀过程中插层剂分解引起的;270~380 ℃阶段的

行测量,测试方法为:将涂料样片表面及锭子进行粗 失重主要是 PEPA 受热分解生成强脱水性的聚磷酸,

略打磨,采用胶粘剂将涂层表面及锭子(直径 20 mm) 由于聚磷酸本身不易挥发、化学性质稳定、非常黏

粘接。待粘接剂固化完全后,按 ASTM D4541—02 稠,覆盖于 EP 表面,使被覆盖的含氧有机物迅速

标准 [16] 进行测量,每组试样选取 6 个样片进行测试, 脱水炭化所致;380 ℃以上的失重归因于甲基、亚

将测试所得值求平均值,即为该涂料试样与金属的 甲基和苯环等的炭化分解 [17-18] 。

附着力。

2 结果与讨论

2.1 PEPA-EG/EP 复合涂料阻燃性能

2.1.1 背温测试分析

如图 1 所示,和水性环氧树脂清漆试样(EP0)

相比,水性环氧复合涂料试样(EP1、EP2、EP3、

EP4 )的耐 火时间有了 较为明显的 提升,说明

PEPA/EG 复合填料能明显增强 EP 的阻燃性能。对

于水性环氧复合涂料而言,5 min 内,钢板背面温度

迅速升到 270 ℃左右,此时复合涂料中的复合填料 图 2 PEPA-EG/EP 复合涂料的 TG 曲线

开始发挥作用。随着复合填料的增加,复合涂料中 Fig. 2 TG curves of PEPA-EG/EP composite coatings

PEPA 和 EG 的作用使得涂层表面缺陷减少,涂层的

致密性增强,形成更加连续并且致密的炭层,膨胀 为了进一步考察不同含量的复合填料对 EP 热

效果更加明显,有效阻止了热量传递,缓解了内部 稳定性的影响,将复合涂料失重率为 50%的温度

涂层的破坏,由此提高了耐火时间。当 PEPA-EG 复 (T 50% )及 800 ℃的残炭量(W 800 )列于表 2 进行

合填料的添加量继续增大时,EP3、EP4 的耐火时间 比较。通过图 2 可以看出,PEPA-EG/EP 复合涂料

均小于 EP2,这是由于过多复合填料的添加会抑制 的起始分解温度均高于 EP0,这是由于 EG 受热膨