Page 205 - 《精细化工》2020年 第10期

P. 205

第 10 期 黄海涛: 氧化石墨烯浸轧-还原法制备导电棉织物 ·2135·

组,溶液中只加蒸馏水,90 ℃水热还原 60 min,但 表面电阻的影响,结果如图 4 所示。

在四探针测试仪的量程范围内无法测出电阻值,说

明水热还原对 GO 的还原程度较小。由此可见,还

原剂种类和用量的选择对棉织物上 GO 的还原非常

关键。保险粉是一种较好的还原剂,虽然保险粉质

量浓度 10.0 g/L 时,棉织物的导电性更佳,但相对

于保险粉质量浓度 5.0 g/L,其导电性提高的幅度不

大,同时考虑到高温和高还原剂质量浓度条件对棉

织物的损伤,选择质量浓度 5.0 g/L 的保险粉较为合

适。

2.3.2 还原温度对织物导电性能的影响

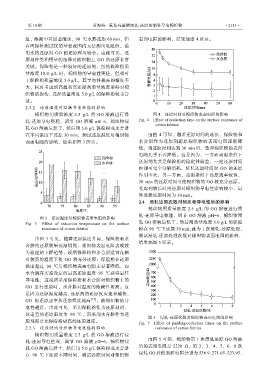

棉织物用质量浓度 2.5 g/L 的 GO 溶液进行浸 图 4 还原时间对棉织物表面电阻的影响

轧-还原导电整理,调节 GO 溶液 pH=6,棉织物浸 Fig. 4 Effect of reduction time on the surface resistance of

cotton fabrics

轧 GO 溶液后烘干,然后用 5.0 g/L 保险粉或水合肼

在不同温度下还原 30 min,测试还原温度对棉织物 由图 4 可知,随着还原时间的延长,保险粉和

表面电阻的影响,结果如图 3 所示。 水合肼作为还原剂还原棉织物的表面电阻逐渐降

低,当还原时间达到 30 min 后,整理棉织物的表面

电阻几乎不再降低。这是因为,一方面高温条件下

还原剂尤其是保险粉的稳定性较差,一定还原时间

内即可完全分解消耗,延长还原时间对 GO 的还原

作用不大;另一方面,高温条件下还原速率较快,

30 min 的还原时间可使棉织物的 GO 较充分还原。

考虑到较长时间还原对棉织物导电性影响较小,最

终选择还原时间为 30 min。

2.4 浸轧还原次数对棉织物导电性能的影响

棉织物用质量浓度 2.5 g/L 的 GO 溶液进行浸

轧-还原导电整理,调节 GO 溶液 pH=6,棉织物浸

图 3 还原温度对棉织物表面电阻的影响

Fig. 3 Effect of reduction temperature on the surface 轧 GO 溶液后烘干,然后用质量浓度 5.0 g/L 的保险

resistance of cotton fabrics 粉在 90 ℃下还原 30 min,此为 1 次浸轧-还原处理,

测试浸轧-还原处理次数对棉织物表面电阻的影响,

由图 3 可见,随着还原温度升高,保险粉和水

结果如图 5 所示。

合肼的还原效果逐渐增强,棉织物表面电阻表现较

为稳定的下降趋势,说明保险粉和水合肼适宜在相

对较高的温度下使 GO 较充分还原;保险粉在还原

温度超过 90 ℃后棉织物表面电阻未显著降低,而

水合肼在实验设定的最高还原温度 95 ℃获得最佳

导电性,这说明采用保险粉和水合肼对棉织物上的

GO 进行还原时,水合肼对温度的依赖性更高。这

是因为还原温度越高,还原剂的还原反应速率越快,

GO 的还原速率和还原程度越高 [13] ,故棉织物的导

电性越好。由此可见,采用保险粉作为还原剂时,

较适宜的还原温度为 90 ℃,而采用水合肼作为还

图 5 浸轧-还原次数对棉织物表面电阻的影响

原剂需要比保险粉更高的还原温度。 Fig. 5 Effect of padding-reduction times on the surface

2.3.3 还原时间对织物导电性能的影响 resistance of cotton fabrics

棉织物用质量浓度 2.5 g/L 的 GO 溶液进行浸

由图 5 可知,棉织物第 1 次浸轧还原 GO 溶液

轧-还原导电整理,调节 GO 溶液 pH=6,棉织物浸

后的表面电阻是 2220 Ω,第 2、3、4、5、6、8 次

轧 GO 溶液后烘干,然后用 5.0 g/L 保险粉或水合肼

浸轧 GO 后的表面电阻分别为 536.9、271.05、223.95、

在 90 ℃下还原不同时间,测试还原时间对棉织物