Page 184 - 《精细化工》2020年第3期

P. 184

·602· 精细化工 FINE CHEMICALS 第 37 卷

总热释放量(THR)、总烟释放量(TSP)以及平均质 60 s 能够起到阻燃作用。KC 分解成炭,保护 NR 复

2

量损失率(AMLR)均为最高,分别为(1371±42) kW/m 、 合材料。并且 BaCl 2 分级的 KC 燃烧产生硫酸钡沉

2

2

(123±5.3) MJ/m 、(28.7±0.3) m 和(26.0±0.1) g/s。相 淀掺杂在炭层中,增加炭层强度,使炭层高温热稳

比于 NR0,NR1 的 pHRR、THR、TSP 和 AMLR 分 定性增加,从而提供更好的阻燃性能。当 KC 与

别降低了 39%、15%、3%和 27%;NR2 的 pHRR 和 Al(OH) 3 添加质量比达到 1∶1 时(NR5),两种炭层

AMLR 分别降低了 23%和 46%。THR 和 TSP 均无 相互结合、相互补充,形成相互贯穿的保护层,提

明显降低。由图 2a 可知,NR1 前期 HRR 较 NR0 有 高其炭化程度,进而提升复合材料阻燃性能。复合

所提升、pHRR 下降。这是由于纳米 Al(OH) 3 在 100~ 材料的 pHRR、THR、TSP 以及 AMLR 均达到最低,

150 s 受热分解产生 Al 2 O 3 和水蒸气,可以消耗大量 较 NR0 分别降低了 65%、12%、23%和 62%。

的热所致。另外,Al 2 O 3 可以附着在基体表面形成阻 2.4 KC-Al(OH) 3 /NR 形貌分析

隔层保护基体材料。当加入 KC 后,30~60 s HRR 图 3 为复合材料锥形量热测试后残炭 SEM 图;

开始下降,pHRR 也有所下降。这表明,KC 在 30~ 图 4 为锥形量热分析试样燃烧后残余物电子照片。

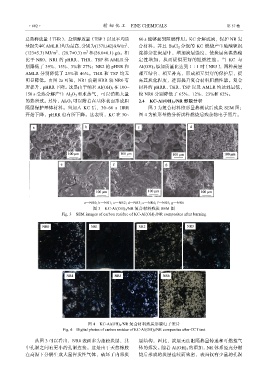

a—NR0; b—NR1; c—NR2; d—NR3; e—NR4; f—NR5; g—NR6

图 3 KC-Al(OH) 3 /NR 复合材料残炭 SEM 图

Fig. 3 SEM images of carbon residue of KC-Al(OH) 3 /NR composites after burning

图 4 KC-Al(OH) 3 /NR 复合材料残炭形貌电子照片

Fig. 4 Digital photos of carbon residue of KC-Al(OH) 3 /NR composites after CCT test

从图 3 可以看出,NR0 表面多为蓬松炭层,其 层结构,因此,炭层无法阻隔热量传递和可燃性气

中孔洞之间有更小的孔洞连接。这是由于天然橡胶 体的挥发。随着 Al(OH) 3 的添加,NR 体系经充分燃

在高温下分解生成大量挥发性气体,破坏了内部炭 烧后形成的炭层连续而致密,表面仅有少量的孔洞