Page 143 - 《精细化工》2021年第12期

P. 143

第 12 期 刘士伟,等: 微乳液应用于金属表面油污的清洗 ·2505·

铝片相对质量变化的 1/2。当硅酸钠用量增加到 行表面清洗,清洗后,将试片取出,在去离子水中

0.06%时,对铝和黄铜产生了很好的防护作用,缓蚀 漂洗 1 min,放入 40 ℃烘箱中干燥 2 h 取出,然后

剂用量在 0.3%时能防止清洗剂对碳钢的腐蚀,继续增 继续在此清洗剂中放入另一片新的不锈钢试片,清

加缓蚀剂用量,金属片表面未见明显变化。因此,得 洗条件与上一个相同,多次重复,记录清洗过程中

到效果较好的清洗剂配方为:SDBS 含量为 8%、 每次使用的新不锈钢试片质量变化情况,按照 1.2.3

Na 2 CO 3 含量为 1.4%、煤油含量为 12.8%、正丁醇含 中的式(1)计算清洗率,结果见图 6。

量为 6.4%、硅酸钠含量为 0.06%,并以此配方制备

的清洗剂进行性能评价。

2.5 清洗剂性能评价

2.5.1 清洗率

按照 1.2.2 节进行油污涂覆实验,并按式(1)

计算清洗率,结果列于表 8。可以看出,平行 3 次

实验清洗率相差不大,均达到 98%左右,性能比较

稳定。而用去离子水代替清洗剂,油污的清洗率仅

在 5%以内。

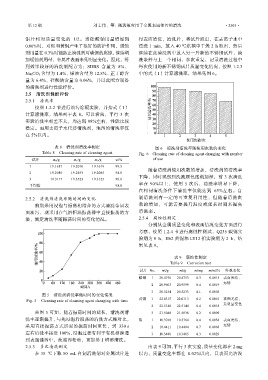

表 8 清洗剂清洗率测定 图 6 清洗剂清洗率随使用次数的变化

Table 8 Cleaning rate of cleaning agent Fig. 6 Cleaning rate of cleaning agent changing with number

试片 m 0/g m 1/g m 2/g w/% of use

1 19.1617 19.2010 19.1619 99.5

随着清洗剂使用次数的增加,清洗剂的清洗率

2 19.2080 19.2493 19.2085 98.8

下降,同时观察到洗液颜色逐渐加深,前 3 次清洗

3 19.3117 19.3523 19.3125 98.0

率在 90%以上,使用 5 次后,清洗率明显下降,

平均值 98.8

在相同清洗条件下清洗率仅能达到 65%左右。自

2.5.2 清洗剂清洗率随时间的变化 制清洗剂有一定的可重复利用性,但随着清洗次

前期采用浸泡与振荡相结合的方式清洗金属表 数的增加,可能需要提升温度或延长时间来提高

面油污,现采用在气浴恒温振荡器中直接振荡的方 清洗率。

法,测定清洗率随振荡时间的变化情况。 2.5.4 腐蚀性测定

分别从金属质量变化和表面情况变化方面进行

考察,按照 1.2.4 节进行腐蚀性测试,Q235 碳钢实

验期为 8 h,H62 黄铜和 LY12 铝实验期为 2 h,结

果见表 9。

表 9 腐蚀性测定

Table 9 Corrosion test

试片 No. m′ 1/g m′ 2/g m/mg m/m′ 1/% 外观变化

碳钢 1 20.4756 20.4753 0.3 0.0015 表面光洁,

无锈

2 20.9603 20.9599 0.4 0.0019

3 20.5234 20.5233 0.1 0.0005

图 5 清洗剂清洗率随时间的变化情况

Fig. 5 Cleaning rate of cleaning agent changing with time 黄铜 1 22.0315 22.0313 0.2 0.0001 表面光洁,

2 22.5148 22.5144 0.4 0.0018 无明显变色

由图 5 可知,随着振荡时间的延长,清洗剂清 3 21.5040 21.5038 0.2 0.0009

洗率逐渐提升,与先浸泡后振荡的清洗方式相对比, 铝 1 10.3768 10.3764 0.4 0.0038 表面光洁,

采用直接振荡方式所需的振荡时间更长,到 330 s 2 10.4411 10.4404 0.7 0.0068 无锈

左右清洗率接近 100%,浸泡过程有利于有机相渗透 3 10.3488 10.3485 0.3 0.0029

到表面油污中,使油污松动,更加易于增溶清洗。

2.5.3 多次清洗测定 由表 9 可知,平行 3 次实验,质量变化都在 2 mg

在 35 ℃下取 50 mL 自制清洗剂对金属试片进 以内,质量变化率都在 0.02%以内,且表面光洁没