Page 203 - 《精细化工》2021年第5期

P. 203

第 5 期 郭 睿,等: 二元聚合物的合成及在稠油 W/O 乳液中的应用 ·1057·

表 3 时间对破乳性能的影响 2.4.2 破乳性能对比

Table 3 Effect of time on demulsification performance 选用两种市售破乳剂 YT100、SP169 与自制聚

时间/ 脱水率/ 脱出水中含油量/ 油水 脱出 合物破乳剂进行破乳对比实验,结果见图 6。

h % (mg/L) 界面 水质

0.5 48.6 408.7 挂壁 浑浊

1.0 53.5 347.5 不齐 较浑

1.5 62.8 225.6 较齐 较清

2.0 85.2 199.4 齐 清

2.5 85.2 199.4 齐 清

3.0 85.2 199.4 齐 清

由表 3 可知,在 0.5~2.0 h 内,随着破乳时间的

延长,脱水率持续增大,脱出污水含油量不断减小,

当破乳时间超过 2.0 h 后,继续延长时间,脱水率与

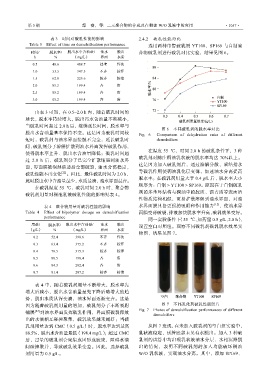

图 6 不同破乳剂的脱水率对比

脱出水含油量基本保持不变。这是因为破乳时间较 Fig. 6 Comparison of dehydration rates of different

短时,破乳剂与油水界面接触不完全,延长破乳时 demulsifiers

间,破乳剂分子溶解扩散到油水界面发挥破乳作用,

在温度 55 ℃、时间 2.0 h 的破乳条件下,3 种

使得脱水率上升、脱出水含油量降低;破乳时间超

破乳剂对陈庄稠油乳状液的脱水率均达 70%以上。

过 2.0 h 后,破乳剂分子已完全扩散铺展到油水界

这是因为加入破乳剂后,通过溶解分散、聚结排水

面,界面膜被润湿渗透后全部破裂,油水分离稳定,

破乳性能不再变化 [22] 。因此,最佳破乳时间为 2.0 h, 等破乳作用使稠油乳化层变薄,加速油水分离提高

脱水率;在破乳剂用量大于 0.4 g/L 后,脱水率大小

此时脱出水中含油量最少,水质最清,油水界面最齐。

顺序为:自制>YT100>SP169。原因在于自制破乳

在破乳温度 55 ℃、破乳时间 2.0 h 时,聚合物

剂的多苯环结构与稠油中的胶质、沥青质等表面活

破乳剂用量对稠油乳液破乳性能的影响见表 4。

性物质结构相似,更易扩散溶解到油水界面,对油

表 4 聚合物用量对破乳性能的影响 水界面膜具备更强的吸附和作用能力 [12] ,使油水界

Table 4 Effect of bipolymer dosage on demulsification 面膜变薄破裂,排液加快脱水率升高,破乳效果变好。

performance

同一实验条件下(55 ℃、加药量 0.5 g/L、2.0 h),

用量/ 脱水率/ 脱出水中含油量/ 油水 脱出 设置空白对照组。观察不同破乳剂破乳脱水效果实

(g/L) % (mg/L) 界面 水质

物图,结果见图 7。

0.2 52.4 398.6 不齐 浑浊

0.3 63.4 375.2 不齐 较浑

0.4 78.5 315.3 较齐 较浑

0.5 88.5 198.4 齐 清

0.6 84.3 202.4 齐 清

0.7 81.4 207.2 较齐 较清

表 4 中,随着破乳剂用量不断增大,脱水率先

增大后减小,脱出水含油量呈先下降后略增大的趋

势,脱出水质从浑变清,油水界面逐渐变齐。这是

因为随着破乳剂用量的增加,破乳剂分子不断吸附 图 7 不同乳化剂破乳性能照片

铺展 [23] 到油水界面发挥破乳作用,界面膜破裂释放 Fig. 7 Photos of demulsification performances of different

demulsifiers

出的水滴相互碰撞聚集,破乳效果越来越好;当破

乳剂用量达到 CMC(0.5 g/L)时,脱水率达到最高 从图 7 发现,在未加入破乳剂的空白组实验中,

88.5%,脱出水含油量最低(198.4 mg/L);超过 CMC 乳状液稳定,试管底部未见有水脱出。加入 3 种破

后,过量的破乳剂会聚集成团形成胶束,阻碍水滴 乳剂的试管中均出现乳状液油水分层、水相沉降脱

间碰撞聚并,导致破乳效果变差。因此,选择破乳 出的情况,表明不同破乳剂的加入均能破坏稠油

剂用量为 0.5 g/L。 W/O 乳状液,实现油水分离。其中,添加 SP169、