Page 68 - 《精细化工》2022年第1期

P. 68

·58· 精细化工 FINE CHEMICALS 第 39 卷

因此,微乳液驱油技术就是通过注入特定的表 术经常与聚合物技术配合使用。但是聚合物本身不

面活性剂配方,达到油水中相微乳液。这样不仅可 耐受高温高盐,而且难以进入低渗油藏,所以反而

以最有效地降低界面张力,提高 N ca ,还可以溶解大 会限制微乳液技术的应用范围 [35-37] 。因此,微乳液

量的滞留油滴和油膜,从而最大程度地提高微观驱 技术需要与耐温耐盐并且在低渗油藏中流动性更好

替效率。 的流度控制手段配合使用。

1.2 研究进展

微乳液驱油技术自 20 世纪 60 年代开始,已经 2 泡沫驱油技术

被 Marathon、Shell、Exxon 等大型石油公司应用于 2.1 原理

矿场实验,可以大幅度提高原油采收率 [9-11] 。在 20

泡沫是气体在液相中的分散系统。强化采油用

世纪 80 年代,含聚氧乙烯(EO)和聚氧丙烯(PO)

泡沫中的气体通常为蒸汽、氮气、天然气或 CO 2 ,

的阴离子(硫酸盐、磺酸盐等)和非离子表面活性

而液相通常都是水溶液。泡沫属于热力学不稳定系

剂被广泛应用于微乳液驱替。因为弱亲水的 EO 基

统,只能使用泡沫剂延长其动力学稳定时间。表面

团和弱亲油的 PO 基团的存在,可以更精细地调整

活性剂是最常用的泡沫剂,其吸附在气液表面,提

表面活性剂的亲水亲油平衡(HLB),更有利于达到

供静电斥力(离子型表面活性剂)或者空间阻力(非

油水中相微乳液,从而进一步提升了微乳液驱油效 离子型表面活性剂),阻止液膜靠近引起泡沫的聚并

率 [12-16] 。

破裂,如图 3 所示。而且当液膜中的水相流失时,

之后,微乳剂进一步向着耐温耐盐和环保低成

会带走一部分表面活性剂,导致液膜处的表面张力

本的方向发展。英国 Imperial 学院、美国 Rice 大学

升高,毛细管压力增加,降低液膜处水相压力,形

和 UT Austin 分校分别率先使用聚乙氧基羧酸盐、

成从体相到液膜的正向水压,从而阻止或减缓水相

聚氧丙烯基聚氧乙烯基磺酸盐和格尔伯特醇聚氧丙

从液膜处流失。

烯基聚氧乙烯羧酸盐增加微乳液配方的耐温耐盐性

[17-20] 。德国 BASF 和马来西亚 Petronas 公司使用生

物基表面活性剂:烷基聚糖苷(APG)和木质素类

表面活性剂作为环境友好的微乳剂配方,在实验室

中取得了良好效果 [21-23] 。

也有研究者针对特定油田开发了专用表面活性

剂配方,其特点是针对特定油田效率高,但是普适

性较弱。比如,美国 Oklahoma 大学开发了一种烷

基聚乙氧基硫酸盐,可以在 30%超高矿化度的硬质

盐水中,得到油水中相微乳液并将界面张力降低到

0.004 mN/m。但是此配方只能应用在 70 ℃以下,

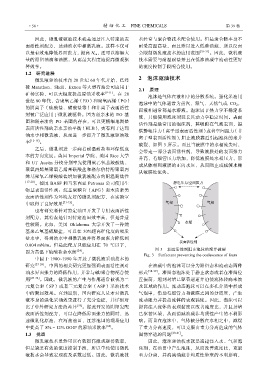

因为高温下硫酸盐会水解 [24] 。 图 3 表面活性剂阻止泡沫的聚并破裂

Fig. 3 Surfactant preventing the coalescence of foam

中国于 1980~1990 年开展了微乳液采油技术的

研究 [25-26] 。中国的相关研究更加强调表面活性剂对 在油藏中的泡沫可以分为滞留态和流动态两种

油水界面张力的降低作用,并常与碱/聚合物配合使 形式 [38-39] 。滞留态泡沫处于静止状态或者在滞留位

用 [27-32] 。因此,微乳液的产生与作用通常被视为二 置振荡,起到封堵已驱替通道并迫使流体转向未波

元复合驱(SP)或者三元复合驱(ASP)采油技术 及区域的作用。流动态泡沫可以在多孔介质中形成

中的附属效果。直到近期,国内研究人员才对微乳 气泡串,借助毛细管力和液膜之间的分离压,产生

液本身的强化采油效果进行了充分论证,并详细对 流动阻力并提高流体的表观黏度。因此,泡沫可以

比了中外研究方法的差异 [33] 。据此开发的阴阳复配 提高注入流体的表观黏度以改善流度比,并且封堵

表面活性剂配方,可以在降低界面张力的同时,迅 已驱替区域,从而消减油藏非均质性产生的不利影

速微乳化原油,在河南油田、江苏油田的现场应用 响。而且在泡沫中,气体被分散在水相之中,减缓

中提高了 8%~12% OOIP 的原油采收率 [34] 。 了重力分离速度,可以克服由重力分离造成的气体

1.3 挑战 提前穿透的问题 [40-41] 。

微乳液技术虽然可以有效提高微观驱替效率, 因此,泡沫驱油技术就是通过注入水、气和泡

但是缺乏有效的流度控制手段,所以单纯使用微乳 沫剂,在油田中产生泡沫,从而改善流度比,克服

液技术会导致宏观波及系数过低。因此,微乳液技 重力分离,并消减油藏非均质性带来的不利影响,