Page 94 - 《精细化工》2022年第3期

P. 94

·516· 精细化工 FINE CHEMICALS 第 39 卷

如图 3 所示,95% PEG/EG 在 2θ=19.1°、23.3°处出现 为 144~169 和136~164 J/g,并且随着 EG 含量的增加,

两个明显的特征峰,与纯 PEG 相比,衍射峰的位置 相变焓值逐渐减小。EG 质量分数为 5%的 PEG/EG

基本没有发生位移,确认其属于 PEG 中聚醚链段的 的理论熔化焓值约为 161.6 J/g,实测值(152.2 J/g)

特征衍射峰。PEG 的相变潜热来源于其聚醚链段的 与理论值相比降低了 5.8%。相变焓值较理论值降低

结晶与无定形状态的可逆转变。此结果说明,复合 的原因是 EG 的蠕虫状结构在一定程度上限制了

材料中 PEG 的结晶形式没有发生变化,但其特征峰 PEG 的结晶,这与 XRD 的分析结果是一致的。

强度比纯 PEG 低,这是因为复合过程中 EG 对 PEG

表 1 PEG 和 PEG/EG 样品的相变焓值和相变温度

结晶链段的结晶度产生了一定影响。此外,XRD 与 Table 1 Transformation enthalpy and temperature of PEG and

FTIR 结合分析可知,复合材料没有新的物相产生, PEG/EG samples

各组分以物理共混方式保持自身的特性。 相变 相变焓值/(J/g) 相变温度/℃

样品

状态 熔融 结晶 熔融 结晶

PEG 固-液 170.1 164.2 58.0 43.2

99% PEG/EG 固-液 168.8 163.7 57.6 43.3

98% PEG/EG 固-液 166.9 161.3 57.8 43.5

97% PEG/EG 固-液 161.7 160.0 58.3 43.6

96% PEG/EG 固-液 157.0 153.2 58.1 43.7

95% PEG/EG 定形 152.2 145.2 57.0 42.8

90% PEG/EG 定形 144.3 136.3 50.8 38.6

2.4 PEG/EG 导热性能分析

在相变材料的实际应用中,导热性能尤为重要。

图 3 95% PEG/EG(a)、EG(b)和 PEG(c)的 XRD

谱图 提高材料的导热能力可以缩短热能存储和释放所需

Fig. 3 XRD patterns of 95% PEG/EG (a), EG (b) and PEG (c) 的时间,减少复合材料在传热过程中的热损失,进

而提高热能的利用效率。为了证明添加 EG 后复合

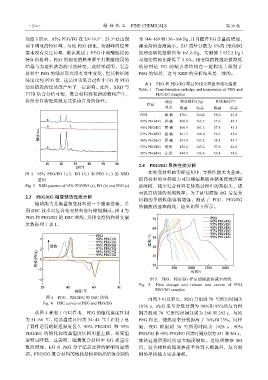

2.3 PEG/EG 相变储热性能分析

材料的导热性能得到增强,测试了 PEG、PEG/EG

储热能力是衡量相变材料的一个重要指标,采

的储放热速率曲线,结果如图 5 所示。

用 DSC 技术对复合相变材料进行储能测试。图 4 为

PEG 和 PEG/EG 的 DSC 曲线,其相变焓值和相变温

度数据列于表 1。

图 5 PEG、PEG/EG 样品的储放热速率曲线

Fig. 5 Heat storage and release rate curves of PEG,

PEG/EG samples

图 4 PEG、PEG/EG 的 DSC 曲线 由图 5 可以看出,PEG 升温到 70 ℃所用时间为

Fig. 4 DSC curves of PEG and PEG/EG

1076 s,PEG 质量分数分别为 90%和 95%的复合材

从图 4 和表 1 可以看出,PEG 的熔化温度区间 料升温到 70 ℃所用时间分别为 260 和 292 s,与纯

为 51~66 ℃,结晶温度区间为 34~44 ℃(正处于电 PEG 相比,储热速率分别提高了 76%和 73%。同样

子器件运行的舒适温度区),90% PEG/EG 和 95% 地,PEG 降温到 30 ℃所需时间为 1928 s,90%

PEG/EG 的熔化和结晶温度区间明显左移,相变温 PEG/EG 和 95% PEG/EG 所需时间分别为 431 和 561 s,

度明显降低,这表明,随着复合材料中 EG 质量分 放热过程所需时间也大幅度缩短。这说明掺杂 EG

数的增加,EG 对 PEG 分子结晶过程的影响明显增 后,复合材料的储放热速率得到大幅提升,复合材

强。PEG/EG 复合材料的熔化焓值和结晶焓值分别约 料的导热能力显著增强。