Page 215 - 《精细化工》2022年第5期

P. 215

第 5 期 李亚科,等: 蓖麻油酸二乙醇酰胺硼酸酯合成工艺及摩擦性能 ·1069·

–1

甲基中 C—H 的伸缩振动吸收峰,1460 cm 处为亚甲 为 0.732 mm,随着 RAB 用量的增加,磨斑直径逐

基中 C—H 的弯曲振动吸收峰;在 RA 谱图中, 渐减小,在添加量为 1%时磨斑直径降低到 0.580

–1

1620 cm 处为酰胺基中 C==O 的强吸收峰,而受长 mm,较菜籽油减小 20.8%,说明 RAB 作润滑油添

–1

链烷基影响,1050 cm 处为酰胺基中 C—N 的伸缩振 加剂能够有效减少摩损,具有良好的抗磨能力。

动吸收峰,说明目标产物 RA 顺利合成;在 RAB 谱图 图 12 为钢球摩擦系数随 RAB 添加量的变化。

–1

中,1361 cm 处为 B—O 键的特征吸收峰,723 cm –1 由图可知,菜籽油的摩擦系数为 0.074,加入 RAB

处为长链硼酸酯的特征吸收峰。因此,可以确定 B 元 后摩擦系数迅速减小;当添加量为 1%时,摩擦系数

素已成功引入 RA 中,目标产物 RAB 顺利合成。 为 0.050,相比菜籽油下降了 32.4%;添加量超过 1%

2.4 RAB 添加剂的摩擦性能 后摩擦系数减小趋势减缓。

2.4.1 极压性能

菜籽油及不同 RAB 添加量(以菜籽油的质量

计,下同)的菜籽油的 P B 值见图 10。

图 12 摩擦系数随着 RAB 添加量的变化

Fig. 12 Change of friction coefficient with additive amount of

RAB

图 13 为在菜籽油及添加 1% RAB 菜籽油润滑条

图 10 P B 值随 RAB 添加量的变化

Fig. 10 Change of P B value with additive amount of RAB 件下钢球摩擦系数随时间的变化。可以看出,菜籽

油的摩擦系数随时间波动较大,而添加 1% RAB 后

图 10 显示,随着 RAB 添加量的增加,P B 值显

摩擦系数显著降低且波动变小,说明在长时间的摩

著增大,当 RAB 添加量为 2%时,P B 值最高,为

擦过程中,RAB 能有效降低摩擦副表面粗糙度,具

805 N,相比于菜籽油的 P B 值 500 N 提高了 61%,

有良好的、稳定的减摩性能 [21] 。

说明 RAB 作润滑油添加剂可明显提高菜籽油的承

载能力。结果表明,RAB 与杨蔚权等 [20] 制备的含氮

硼酸酯在菜籽油中的极压性能较接近,但 RAB 添加

剂的合成工艺更简单,操作更简便。

2.4.2 抗磨减摩性能

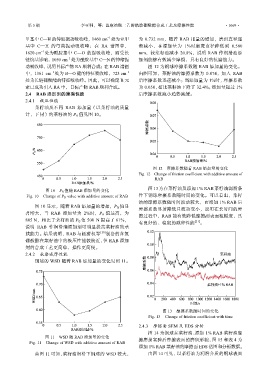

钢球的 WSD 随着 RAB 添加量的变化见图 11。

图 13 摩擦系数随时间的变化

Fig. 13 Change of friction coefficient with time

2.4.3 摩擦面 SEM 及 EDS 分析

图 14 为钢球在菜籽油、添加 1% RAB 菜籽油摩

图 11 WSD 随 RAB 添加量的变化 擦磨损实验后摩擦表面的磨斑形貌,图 15 和表 4 为

Fig. 11 Change of WSD with additive amount of RAB

添加 1% RAB 菜籽油的摩擦面 EDS 谱图和分析数据。

由图 11 可知,菜籽油润滑下钢球的 WSD 较大, 由图 14 可见,以菜籽油为润滑介质的钢球表面