Page 226 - 《精细化工》2022年第6期

P. 226

·1292· 精细化工 FINE CHEMICALS 第 39 卷

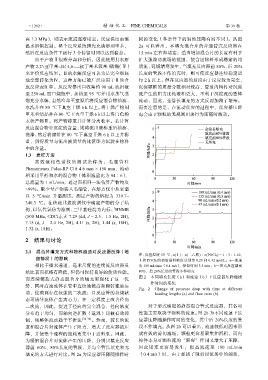

高 1.3 MPa),则表示流道逐渐堵塞。反应温度由恒 间的变化(各条件下的初始压降有所不同)。从图

温水浴锅控制。整个反应系统预先充满溶剂甲苯, 2a 可以看出,不填充混合片的普通管式反应器在

然后在反应条件下运行 3 个停留时间以达到稳态。 15 min 左右即堵塞;适当增加混合片的长度有利于

由于产物Ⅱ很难分离和分析,因此使用其水解 扩大强湍动流场的范围,使含固物料形成稳定的均

产物 2,2′-亚甲基-双(4,6-二叔丁基苯氧基)磷酸(Ⅳ) 质流,延缓堵塞发生,当填充反应器前 80%,后 20%

来评价反应结果。Ⅱ的水解反应可认为是完全彻底 长度的管段不作填充时,则可使反应器连续稳定运

地全部转化为Ⅳ,这种方法已被广泛应用于Ⅱ的合 行 2 h 以上;但在反应器的后段由于反应较为完全,

成反应表征中。从反应器出口收集约 90 mL 流出液 沉淀颗粒的质量分数相对较高,管道内构件对沉淀

至 250 mL 四口烧瓶中,加热至 95 ℃并用水蒸气蒸 流产生的阻力比纯液相更大,不利于沉淀流的整体

馏充分水解,自然冷却至室温后将反应混合物抽滤、 流动,因此,全管长填充的方式反而加剧了堵塞。

水洗并在 80 ℃下真空干燥 6 h 以上。将干燥产物用 需要注意的是,在流动反应的过程中,反应器压降

甲苯重结晶并在 80 ℃下真空干燥 6 h 以上得白色粉 也会由于颗粒的无规则团聚行为而随时波动。

末状产物Ⅳ。将产物称重并计算分离收率。若计算

反应混合物中沉淀的含量,则将流出液称重后抽滤、

洗涤,然后将滤饼在 80 ℃下真空干燥 6 h 以上并称

重,所得质量与流出液质量的比值即为沉淀在物料

中的含量。

1.3 表征方法

高效液相色谱仪的测试条件为:毛细管柱

Phenomenex Polar-RP C18 4.6 mm × 150 mm,流动

相采用甲醇和水的混合物(体积流量比为 94∶6),

总流量为 1 mL/min,通过面积归一法估算产物纯度

>99%。取少量产物装入毛细管,在熔点仪中从室温

以 5 ℃/min 升温测试,测定产物的熔程为 339.7~

340.3 ℃。在核磁共振波谱仪中确定产物的分子结

1

构,以氘代氯仿为溶剂、三甲基硅烷为内标:HNMR

(500 MHz, CDCl 3 ), δ: 7.29 (dd, J = 2.5、1.5 Hz, 2H),

7.15 (d, J = 2.4 Hz, 2H), 4.11 (s, 2H), 1.44 (s, 18H),

1.32 (s, 18H)。

2 结果与讨论

2.1 混合片填充方式和物料流速对反应器压降(堵

注:反应温度 50 ℃,n(Ⅰ)∶n(三乙胺)∶n(POCl 3) = 1∶3∶1.10,

塞情况)的影响 Ⅰ和 POCl 3 的初始进料浓度分别为 0.29 和 0.32 mol/L。a—流速

相比于微米通道,毫米尺度的连续流反应器虽 为 180 mL/min(0.4 m/s),停留时间 3.5 min;b—填充反应器前

然比表面积略有降低,但仍可保持良好的传质性能。 80%,后 20%长度的管段不作填充

而连续螺旋式静态混合片的填充更强化了这一优 图 2 不同填充长度(a)和流速(b)下反应器压降随操

作时间的变化

势,同时高速流体在管中连续地做高频翻转螺旋运

Fig. 2 Change of pressure drop with time at different

动,使截面存在较强的二次流;且反应管的盘绕状 loading lengths (a) and flow rates (b)

态可诱导流体产生离心力,在一定程度上改善径向

二次流,因此,促进了径向的完全混合,径向浓度 对于形式确定的静态混合管式反应器,其各项

分布趋于均匀,而轴向逆扩散(返混)却被有效抑 性能主要取决于物料的流速。图 2b 为不同流速下反

制,使整体流动趋于平推流 [34-36] 。然而,较长的流 应器压降随操作时间的变化,其中后 20%长度的管

道和混合片对流体产生了阻力,增大了反应器的压 段不作填充。从图 2b 可以看出,流速较低时因未形

降,并使整个流程的能耗更集中于进料泵。因此, 成有效的剪切流场,颗粒更容易聚集和沉积,而内

为缓解混合片对流体产生的压降,分别只填充反应 构件本身对颗粒流的“阻碍”作用又增大了压降,

器前 60%、80%长度的管段,并与全管长填充和无 因此堵塞更容易发生;提高流速至 180 mL/min

填充的方式进行对比。图 2a 为反应器压降随操作时 (0.4 m/s)时,由于加剧了强剪切流场中的湍动,