Page 57 - 《精细化工》2022年第6期

P. 57

第 6 期 周建华,等: 改性胶原气凝胶复合相变材料的制备及性能 ·1123·

23.8 和 22.6 ℃,与未加热样品的温度相比上升 3.8 好的隔热性能,且 DCMC 改性胶原气凝胶复合相变

和 2.6 ℃;加热 30 min 后,DCMC 改性胶原气凝胶 材料的隔热效果更优异,这是由于相变材料在固液

和 DCMC 改性胶原气凝胶复合相变材料的表面温 相变的过程中吸收热量,使得气凝胶复合相变材料

度分别为 25.5 和 22.9 ℃,与未加热样品的温度相 中的热量扩散较为缓慢,使其具有更加优异的隔热

比上升 5.5 和 2.9 ℃;加热 60 min 后,DCMC 改性 性能。表 2 为不同生物质有机气凝胶的密度、孔隙

胶原气凝胶和 DCMC 改性胶原气凝胶复合相变材 率和隔热性能的比较。由表 2 可以看出,与同类生

料的表面温度分别为 30.1 和 29.4 ℃,与未加热样 物质有机气凝胶材料相比,本研究制备的 DCMC 改

品的温度相比上升 10.1 和 9.4 ℃,但依旧远远低于 性胶原气凝胶的密度较小、质量较轻,孔隙率相当,

加热台的温度。表明 DCMC 改性胶原气凝胶具有良 隔热性能稍优或相当。

表 2 不同生物质有机气凝胶的密度、孔隙率和隔热性能的比较

Table 2 Comparison of density, porosity and thermal properties of different biomass organic aerogels

3

气凝胶 密度/(mg/cm ) 孔隙率/% 隔热性能 参考文献

海藻酸盐/植酸气凝胶 57.0 — 20 mm,150 ℃热台,30 min,温升幅度 10 ℃ [24]

纤维素纳米纤维/壳聚糖气凝胶 8.40 98.00 20 mm,200 ℃热台,5 min,温升幅度 11.9 ℃ [25]

DCMC 改性胶原气凝胶 9.69 96.49 25 mm,100 ℃热台,60 min,温升幅度 10.1 ℃ 本工作

2.6 DCMC 改性胶原气凝胶复合相变材料防泄漏 强毛细管作用力及丰富多孔结构,能够有效束缚并

性能分析 限域熔融态的固-液相变材料,防止熔融态 PEG 泄

泄漏和流动性能是相变材料在应用过程中最大 漏,在一定程度上可以改善相变材料的易泄漏问题。

的障碍,而气凝胶因其特殊的多孔网络结构、超高 疏水处理的 DCMC 改性胶原气凝胶复合相变材料

的孔隙率和强毛细管作用力等独特性能可用作吸附 未发生相变材料泄漏,滤纸上没有浸湿现象,表现

相变材料的多孔支撑材料 [26] 。分别对纯 PEG4000 和 出优良的形状稳定性。这是由于经过浸涂 PDMS 后,

疏水处理前后的气凝胶复合相变材料的泄漏性能进 在 DCMC 改性胶原气凝胶复合相变材料的表面形

行了测试,结果如图 10 所示。 成了 PDMS 疏水保护层,可以有效防止液态相变材

料向外流出,从而提高了相变材料的防泄漏性能。

2.7 DCMC 改性胶原气凝胶复合相变材料的疏水

及防污性能分析

图 11 为 DCMC 改性胶原气凝胶复合相变材料

在 PDMS 疏水处理前后的表面润湿性。

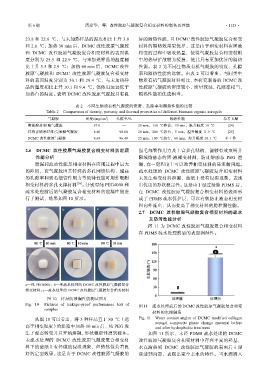

a—纯 PEG4000;b—未疏水处理的 DCMC 改性胶原气凝胶复合

相变材料;c—疏水处理的 DCMC 改性胶原气凝胶复合相变材料

图 10 样品防泄漏性能测试照片

Fig. 10 Pictures of leakage-proof performance test of 图 11 疏水处理前后的 DCMC 改性胶原气凝胶复合相变

samples

材料的水接触角

从图 10 可以看出,将 3 种样品置于 80 ℃(远 Fig. 11 Water contact angles of DCMC modified collagen

aerogel composite phase change material before

高于相变温度)的烘箱中加热 10 min 后,纯 PEG 发 and after hydrophobic treatment

生了相态转变并且开始熔融,形状稳定性遭到破坏。 如图 11 所示,未经 PDMS 疏水处理的 DCMC

未疏水处理的 DCMC 改性胶原气凝胶复合相变材 改性胶原气凝胶复合相变材料中存在丰富的羟基,

料下的滤纸上有轻微的浸湿现象,但依然保持着良 水在滴落到 DCMC 改性胶原气凝胶的表面后立即

好的定型效果。这是由于 DCMC 改性胶原气凝胶的 渗透到内部,表现出完全亲水的特性。当水滴滴入