Page 192 - 《精细化工》2022年第7期

P. 192

·1478· 精细化工 FINE CHEMICALS 第 39 卷

2.2.3 加工性能分析 所有复合材料的力学性能都得到进一步提高。对于

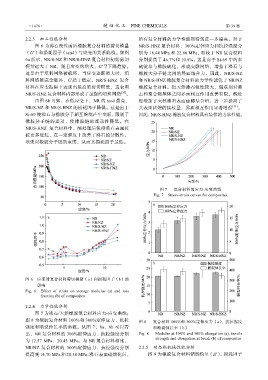

图 6 为沸石改性前后橡胶复合材料的剪切模量 NR/S-HNZ 复合材料,300%定伸应力和抗拉强度分

(G′)和损耗因子(tanδ)与应变的关系曲线。如图 别为 18.44 MPa 和 22.66 MPa,相较于 NR 复合材料

6a 所示,NR/S-NZ 和 NR/S-HNZ 复合材料初始剪切 分别提高了 46.7%和 10.8%。这是由于 Si-69 中的多

模量远大于 NR,随着应变的增大,G′呈下降趋势。 硫键参与橡胶硫化,形成交联网络,增强了沸石与

这是由于填料网络被破坏,当应变逐渐增大时,填 橡胶大分子链之间的界面结合力,因此,NR/S-NZ

料网络被完全破坏,G′趋于稳定。NR/S-HNZ 复合 和 NR/S-HNZ 橡胶复合材料的力学性能优于 NR/NZ

材料在应变振幅下表现出最高的剪切模量,这表明 橡胶复合材料。但天然沸石极性较大,偶联剂对沸

NR/S-HNZ 复合材料内部形成了最强的填料网络 [30] 。 石和聚合物基体之间界面相互作用改善有限。酸处

由图 6b 可知,在低应变下,NR 的 tanδ 最高, 理增加了天然沸石表面硅醇基含量,进一步提高了

NR/S-NZ 和 NR/S-HNZ 的损耗因子降低。这是由于 其表面硅烷的接枝量,界面相互作用显著增强 [31] 。

Si-69 使沸石与橡胶分子相互缠绕产生交联,限制了 因此,NR/S-HNZ 橡胶复合材料具有最佳的力学性能。

橡胶分子链的运动,使橡胶链的流动性降低。在

NR/S-HNZ 复合材料中,酸处理后使得沸石表面接

枝更多硅烷,在一定程度上改善了沸石的分散性,

增强对橡胶分子链的束缚,从而其损耗因子最低。

图 7 复合材料的应力-应变曲线

Fig. 7 Stress-strain curves for composites

图 6 应变对复合材料剪切模量(a)和损耗因子(b)的

影响

Fig. 6 Effect of strain on storage modulus (a) and loss

fraction (b) of composites

2.2.4 力学性能分析

图 7 为沸石/天然橡胶复合材料应力-应变曲线;

图 8 为橡胶复合材料 100%和 300%定伸应力、抗拉 图 8 复合材料 100%和 300%定伸应力(a)、抗拉强度

强度和断裂伸长率的参数。从图 7、8a、8b 可以看 和断裂伸长率(b)

出,NR 复合材料的 300%定伸应力、抗拉强度分别 Fig. 8 Modules at 100% and 300% elongation (a), tensile

为 12.57 MPa、20.45 MPa。与 NR 复合材料相比, strength and elongation at break (b) of composites

NR/NZ 复合材料的 300%定伸应力、抗拉强度分别 2.2.5 动态热机械性能分析

提高到 14.70 MPa和 20.58 MPa。沸石表面硅烷化后, 图 9 为橡胶复合材料储能模量(E′)、损耗因子