Page 191 - 《精细化工》2023年第2期

P. 191

第 2 期 朱小娜,等: 硅氧烷低聚物的合成及其在泡沫染色中的应用 ·413·

棉织物具有更大的水接触角。这是因为,UV 光辐 在纤维表面成膜,使纤维间的空隙减小。光固化泡

照和泡沫整理方式有利于硅氧烷低聚物侧链上不饱 沫染色棉织物活络率为 41.18%,较原棉活络率

和双键的聚合及染液体系在织物表面的均匀分布, (51.84%)及未光固化泡沫染色棉织物的活络率

增加了硅氧烷低聚物成膜连续性,使棉织物的疏水 (47.29%)略有下降,说明光固化泡沫染色棉织物

性增加。 手感略显呆滞,但影响不大。光固化泡沫染色棉织

2.4.7 抗紫外性能分析 物和未光固化泡沫染色棉织物的断裂强力和伸长率

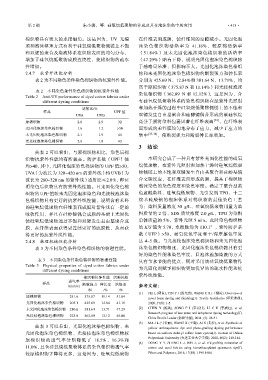

表 2 为不同染色条件染色棉织物的抗紫外性能。 分别为 425.69 N、12.84%和 381.64 N、13.71%,均

高于原棉织物(375.87 N 和 11.14%)和光接枝泡沫

表 2 不同染色条件染色棉织物的抗紫外性能

Table 2 Anti-UV performance of dyed cotton fabrics under 染色棉织物(362.89 N 和 12.12%),这是因为,含

different dyeing conditions 有硅氧烷低聚物体系的染色棉织物在经紫外光照射

透射比/% 和加热干燥的过程中硅氧烷低聚物侧链上的不饱和

样品 UPF 值

UVA UVB 双键发生自由基聚合和硅醇键偶合形成的聚硅氧烷

原棉织物 2.8 2.9 32 高分子膜将染料包裹固着在纤维表面 [32] ,在纤维表

光固化泡沫染色棉织物 1.6 1.2 >50 面形成的柔性膜均匀地分布了应力,减少了应力的

未光固化泡沫染色棉织物 2.1 1.9 44 集中 [33-34] ,使断裂强力和断裂伸长率增加。

光接枝泡沫染色棉织物 2.8 1.9 43

3 结论

由表 2 可以看出,与原棉织物相比,染色后棉

织物抗紫外性能均有所提高。防护系数(UPF)值 本研究合成了一种具有紫外光固化性能的硅氧

均>40,其中,光固化泡沫染色棉织物的 UPF 值>50, 烷低聚物,在紫外光照射和加热干燥时硅氧烷低聚

UVA(为波长为 320~420 nm 的紫外线)和 UVB(为 物侧链上的不饱和双键发生自由基聚合和硅醇基偶

波长为 280~320 nm 的紫外线)透射比≤2.8%,即证 合交联反应,在纤维表面形成的膜,提高了棉织物

明染色后织物具有防紫外线性能。且光固化染色棉 泡沫染色的染色深度和染色牢度。确定了聚合型黄

织物的 UPF 值较未光固化泡沫染色和光接枝泡沫染 色蒽醌染料、硅氧烷低聚物、光引发剂 TPO、十二

色棉织物具有更好的抗紫外线性能,说明含有苯环 烷基硫酸钠的泡沫体系对棉织物的最佳染色工艺

的硅氧烷低聚物在纤维表面成膜对紫外线有一定的 为:染料质量浓度 30 g/L、硅氧烷低聚物用量为染

吸收作用,并且在硅醇键偶合成膜的基础上光固化 料质量的 2 倍、SDS 质量浓度 2.0 g/L、TPO 为染料

使硅氧烷低聚物通过不饱和双键发生自由基聚合成 单体质量的 5%,紫外光照 5 min。此时染色棉织物

膜,在纤维表面获得更连续更好的成膜性,从而获 的 K/S 值为 5.70,水接触角为 110.1°,紫外防护系

得更好的抗紫外线性能。 数(UFP)>50,耐皂洗色牢度和干/湿摩擦色牢度

2.4.8 物理机械性能分析 达 4~5 级。与光接枝泡沫染色棉织物和未光固化泡

表 3 为不同染色条件染色棉织物的物理性能。 沫染色棉织物相比,光固化泡沫染色棉织物具有更

好的染色性能和染色牢度,且泡沫施加染液的方式

表 3 不同染色条件染色棉织物的物理性能 具有节水节能的优点,同时采用该硅氧烷低聚物作

Table 3 Physical properties of dyed cotton fabrics under

different dyeing conditions 为光固化剂赋予棉织物更加优异的的疏水性能和抗

紫外线性能。

棉织物拉伸性能 织物风格

透气率

样品 断裂强力 伸长率 活络率

/(mm/s) 参考文献:

/N /% /%

[1] FEI L (费良), YIN Y J (殷允杰), WANG C X (王潮霞). Overview of

原棉织物 251.6 375.87 11.14 51.84

novel foam dyeing and finishing[J]. Textile Auxiliaries (印染助剂),

光固化泡沫染色棉织物 205.1 425.69 12.84 41.18 2020, 37(8): 1-5.

未光固化泡沫染色棉织物 210.6 381.64 13.71 47.29 [2] CHEN Y (陈英), SONG F J (宋富佳), LI C H (李成红), et al.

Research progress of less water and anhydrous dyeing technology[J].

光接枝泡沫染色棉织物 223.8 362.89 12.12 45.08

China Textile Leader (纺织导报), 2021, (5): 26-31.

[3] MA J L (马金丽), WANG X (王晓), AI S (艾莎), et al. Synthesis of

由表 3 可以看出,光固化泡沫染色棉织物、未 yellow anthraquinone dye and photo-grafting dyeing performance

光固化泡沫染色棉织物、光接枝泡沫染色棉织物较 based on sodium dodecyl sulfate foam system[J]. Journal of Dalian

Polytechnic University (大连工业大学学报), 2021, 40(2): 140-144.

原棉织物的透气率分别降低了 18.5%、16.3%和

[4] DONG Y Y, ZHENG L J, WEI J, et al. UV-grafting coloration of

11.0%,且含硅氧烷低聚物体系的染色棉织物透气率 cotton and wool fabrics using bismethacrylated quinizarin dye[J].

较原棉织物下降得更多,这是因为,硅氧烷低聚物 Fibers and Polymers, 2016, 17(10): 1598-1604.