Page 173 - 201810

P. 173

第 10 期 肖强强,等: 氮化铝/氧化石墨烯对环氧树脂胶黏剂导热性能的影响 ·1781·

2.3 热稳定性分析 2.4 偶联剂改性对导热性能的影响

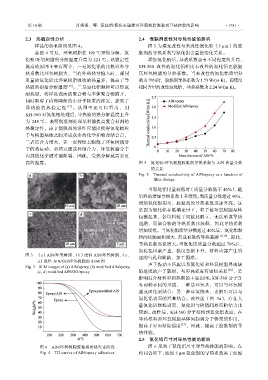

样品的热重曲线见图 4。 图 5 为填充改性与未改性氮化铝(5 µm)的胶

由图 4 可见,环氧树脂在 198 ℃开始分解,氮 黏剂的导热系数与氮化铝含量的变化关系。

化铝/环氧树脂的分解温度升高为 221 ℃。热稳定性 添加氮化铝后,导热系数会有不同程度的升高,

提高的原因主要有两个:一是氮化铝的比热容和导 KH-560 改性的氮化铝相比未改性的氮化铝更能提

热系数比环氧树脂大,当有外部热量输入时,相同 高环氧树脂的导热系数。当未改性的氮化铝质量分

质量的氮化铝比环氧树脂吸收的热量多,提高了导 数为 70%时,胶黏剂导热系数为 1.73 W/(m·K),而使用

热胶的初始分解温度 [16] ;二是氮化铝颗粒可以形成 相同含量的改性氮化铝,导热系数为 2.24 W/(m·K)。

耐热层,将样品表面的聚合物与本体聚合物隔开,

同时阻碍了内部降解的小分子物质的挥发,提高了

导热胶的热稳定性 [17] 。从图中还可以看出,用

KH-560 对氮化铝处理后,导热胶的热分解温度上升

为 248 ℃,表明偶联剂处理填料能提高复合材料的

热稳定性。由于偶联剂的活性官能团使得氮化铝粒

子与树脂基体之间形成众多的化学和物理结合点,

二者结合力增大,在一定程度上限制了环氧树脂分

子的热运动,必须克服这种结合力,环氧树脂分子

内部的化学键才能断裂,因此,受热分解就需要更

高的温度。 图 5 氮化铝/环氧树脂胶黏剂导热系数与 AlN 质量分数

的关系

Fig. 5 Thermal conductivity of AlN/epoxy as a function of

filler dosage

当氮化铝用量较低时(质量分数低于 40%),随

填料的增加导热系数上升缓慢。当质量分数超过 40%,

增加氮化铝用量,胶黏剂的导热系数迅速升高。这

是因为氮化铝在低填充量下,粒子被环氧树脂基体

包裹起来,各填料粒子间彼此孤立,无法形成导热

通路,而聚合物的导热系数比较低,因此导热系数

增加缓慢。当氮化铝质量分数超过 40%后,氮化铝颗

粒间接触面积增大,形成有效的导热通路 [18-19] ,因此,

导热系数迅速增大。当氮化铝质量分数超过 70%后,

氮化铝团聚严重,黏度急剧上升,材料内部产生明

图 3 (a)AlN/环氧树脂、(b)改性 AlN/环氧树脂、(c、

显的气孔和缺陷,加工困难。

d)改性 AlN/GO/环氧树脂的 SEM 图

Fig. 3 SEM images of (a) AlN/epoxy, (b) modified AlN/epoxy, 声子振动不匹配以及氮化铝和环氧树脂界面缺

(c, d) modified AlN/GO/epoxy 陷造成的声子散射,与界面强度有密切关系 [20] ,是

影响复合材料界面热阻的主要原因。KH-560 分子含

有两种不同的基团,一种是环氧基,可以与环氧树

脂或固化剂结合;另一种硅氧烷基,水解后可以与

氮化铝表面的羟基结合。改性前(图 3a),存在大

量氮化铝颗粒剥离,氮化铝与树脂间界面粘结力比

较弱。改性后,KH-560 分子接枝到氮化铝表面,在

导热填料和环氧树脂基体间起到分子桥梁的作用,

提高了界面粘结强度 [21] ,因此,提高了胶黏剂的导

热性能。

2.5 氮化铝尺寸对导热性能的影响

图 4 AlN/环氧树脂胶黏剂的热失重曲线 图 6 反映了氮化铝尺寸对导热性能的影响。在

Fig. 4 TG curves of AlN/epoxy adhesives 相同含量下,添加 5 μm 氮化铝的导热系数高于添加