Page 174 - 201810

P. 174

·1782· 精细化工 FINE CHEMICALS 第 35 卷

2 μm 和 50 nm 的氮化铝。在相同含量下,大颗粒氮 3%后,胶黏剂的黏度开始高于单独使用质量分数

化铝在基体中形成了更多的导热路径,颗粒间接触 70%的氮化铝的胶黏剂。因此,使用质量分数 50%

面积增大,在一定程度上抑制了氮化铝与环氧树脂 的氮化铝和质量分数 2%~3%的氧化石墨烯混合填

之间的界面声子散射,界面热阻降低 [22-23] 。大颗粒 料,可以赋予胶黏剂更优异的导热性能和加工性能。

导热填料对导热性能的提高更有利。因此,在后续研 氧化石墨烯是一种二维纳米结构的碳材料,理

究中均使用粒径为 5 µm 的氮化铝。 论导热系数高达 5000 W/(mK) [24] 。如前文(图 3c、

2.6 混合填料对导热性能的影响 d)所示,在改性氮化铝/氧化石墨烯/环氧树脂体系

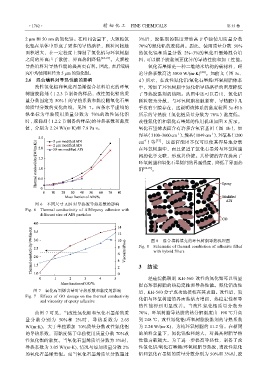

改性氮化铝和氧化石墨烯混合填料填充的环氧 中,增加了环氧树脂中氮化铝导热路径的密度降低

树脂胶黏剂(1.2.3 节制备的样品,改性氮化铝的质 了导热胶黏剂的热阻。从图中还可以看出,氮化铝

量分数固定为 50%)的导热系数和黏度随氧化石墨 颗粒较为分散,与环氧树脂接触紧密,导热胶中几

烯质量分数的变化曲线,见图 7。两条水平虚线的 乎没有空隙存在,这说明该体系的黏度较图 3a 和 b

纵坐标为单独使用质量分数为 70%的改性氮化铝 所示的导热胶(氮化铝质量分数为 70%)黏度低。

时,胶黏剂(1.2.2 节制备的样品)的导热系数和黏度 改性氮化铝和氧化石墨烯的作用机理如图 8 所示。

值,分别为 2.24 W/(m·K)和 7.8 Pa·s。 氧化石墨烯表面含有许多含氧官基团(图 1b),如

羟基(3100~3600 cm )、羧基(1049 cm )、环氧基(1200

–1

–1

–1

cm )等 [27] ,这些官能团不仅可以使其容易地分散

在环氧树脂中,而且促进了氧化石墨烯与环氧树脂

间的化学交联,形成共价键。共价键的存在提高了

环氧树脂和氧化石墨烯间的界面强度,降低了界面热

阻 [28-29] 。

图 6 不同尺寸 AlN 对导热胶导热系数的影响

Fig. 6 Thermal conductivity of AlN/epoxy adhesive with

different size of AlN particles

图 8 混合填料填充的环氧树脂导热机理图

Fig. 8 Schematic of thermal conduction of adhesive filled

with hybrid fillers

3 结论

经硅烷偶联剂 KH-560 改性的氮化铝可以明显

提高环氧树脂的热稳定性和导热性能。氮化铝改性

图 7 氧化石墨烯含量对导热系数和黏度的影响 后,KH-560 分子成功地接枝在其表面。改性后,氮

Fig. 7 Effects of GO dosage on the thermal conductivity

and viscosity of epoxy adhesive 化铝与环氧树脂的界面粘结力增强,热稳定性和导

热性能得到明显改善。当改性氮化铝质量分数为

由图 7 可见,当改性氮化铝和氧化石墨烯的质 70%,环氧树脂导热胶的热分解温度由 198 ℃升高

量分数分别 为 50%和 2%时,导热 系数为 2.65 到 248 ℃,改性氮化铝/环氧树脂胶黏剂的导热系数

W/(mK),大于单独添加 70%质量分数改性氮化铝 为 2.24 W/(m·K),为纯环氧树脂的 11.2 倍。在相同

的导热系数,而黏度低于单独使用质量分数 70%改 的填料含量下,氮化铝粒径越大,对提高树脂导热

性氮化铝的黏度。当氧化石墨烯质量分数为 3%时, 性能贡献越大。为了进一步提高导热性,制备了改

导热系数为 3.05 W/(mK),情况与添加质量分数 2% 性氮化铝/氧化石墨烯/环氧树脂导热胶,当改性氮化

的氧化石墨烯类似。而当氧化石墨烯质量分数超过 铝和氧化石墨烯的质量分数分别为 50%和 3%时,胶