Page 171 - 201808

P. 171

第 8 期 廖俊旭,等: 绿色含氮多功能润滑油添加剂的合成、表征及其润滑性能 ·1419·

体石蜡的 980 N 分别提高到 1568 N 和 1235 N。4 种 保护膜的剪切强度相差不大,因而摩擦系数差异不

添加剂的性能存在差异的原因可能是极压性能测试 大,而Ⅰ则形成了具有更低剪切强度的保护膜,因

时间仅 10 s,添加剂吸附在金属表面形成保护膜越 此含Ⅰ的油样的减摩性最好,其平均摩擦系数比液

快,则极压性能越好,4 种添加剂中,Ⅰ和Ⅳ具有 体石蜡小约 26% [25] 。

更大的极性,因此,更容易吸附在极性的金属表面, 2.7 钢球磨斑表面形貌及摩擦机理的初步探讨

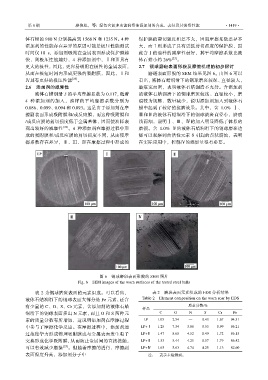

从而在极短时间内形成更强的吸附膜,因此,Ⅰ和 磨斑表面形貌的 SEM 结果见图 6。由图 6 可以

Ⅳ具有更好的极压性能 [23] 。 看出,液体石蜡润滑下的钢球磨斑较深、直径较大,

2.6 添加剂的减摩性 磨痕宽而密,表明液体石蜡润滑不充分。含添加剂

液体石蜡润滑下的平均摩擦系数为 0.117,随着 的液体石蜡润滑下的钢球磨斑较浅、直径较小,磨

4 种添加剂的加入,油样的平均摩擦系数分别为 痕较为规整、数量减少,说明添加剂加入到液体石

0.086、0.099、0.094 和 0.093。这是由于添加剂在摩 蜡中起到了较好的抗磨效果。其中,含 1.0% Ⅰ、

擦副表面形成吸附膜和/或反应膜,而这种吸附膜和 Ⅲ和Ⅳ的液体石蜡润滑下的钢球磨斑直径小,磨痕

/或反应膜的剪切强度低于金属基体,因而使油样表 浅而细,说明Ⅰ、Ⅲ、Ⅳ的加入明显降低了体系的

现出较好的减摩性 [24] 。4 种添加剂在摩擦过程中形 磨损。含 1.0% Ⅳ的液体石蜡润滑下的钢球磨斑边

成的吸附膜和/或反应膜的剪切强度不同,从而使摩 缘可以观察到由活性元素 S 引起的点状腐蚀,表明

擦系数存在差异,Ⅱ、Ⅲ、Ⅳ在摩擦过程中形成的 在实际应用中,控制Ⅳ的添加量很有必要。

图 6 钢球磨斑表面形貌的 SEM 照片

Fig. 6 SEM images of the worn surfaces of the tested steel balls

表 2 为钢球磨斑表面的元素组成。可以看出, 表 2 磨斑表面元素组成的 EDS 分析结果

液体石蜡润滑下的钢球表面大部分是 Fe 元素,还含 Table 2 Element composition on the worn scar by EDS

有少量的 C、O、S、Cr 元素,含添加剂的液体石蜡 质量分数/%

样品

润滑下的钢球表面多出 N 元素,而且 O 和 S 两种元 C O N S Cr Fe

素的质量分数有所增加,这说明添加剂在摩擦过程 LP 1.05 2.54 — 0.43 1.67 94.31

中参与了摩擦化学反应。在摩擦过程中,添加剂通 LP+Ⅰ 1.25 7.34 3.88 0.53 0.99 86.21

过范德华力形成物理吸附膜或与金属表面发生电子 LP+Ⅱ 1.47 5.65 4.52 0.49 1.72 86.15

交换形成化学吸附膜,从而防止金属间的直接接触, LP+Ⅲ 1.53 5.44 4.25 0.57 1.79 86.42

可以有效减少磨损 [25] 。但随着摩擦的进行,摩擦副 LP+Ⅳ 1.65 5.63 4.74 4.25 1.13 82.60

表面温度升高,添加剂分子中 注:—表示未检测到。