Page 155 - 201901

P. 155

第 1 期 刘 豆,等: N,N-二-(4,6-二氯-[1,3,5]-三嗪基)-2,6-二氨基己酸的合成与鞣制性能 ·141·

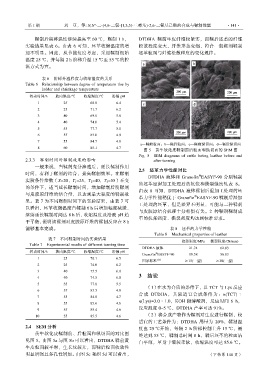

鞣制后期将温度继续提高至 60 ℃,鞣制 1 h, DTDHA 鞣前牛皮纤维较紧实,而鞣后坯革的纤维

实验结果见表 6。由表 6 可知,坯革收缩温度的增 松散程度变大,纤维形态变细,符合一般鞣剂鞣制

加不明显。因此,从节能角度考虑,采用鞣制初始 坯革粒面与纤维松散程度的变化规律。

温度 25 ℃,并每隔 2 h 阶梯升温 15 ℃至 55 ℃的控

温方式为宜。

表 6 阶梯升温程度与收缩温度的关系

Table 6 Relationship between degree of temperature rise by

ladder and shrinkage temperature

转动时间/h 鼓内温度/℃ 收缩温度/℃ 浴液 pH

1 25 68.8 6.4

2 25 71.7 6.2

3 40 69.8 5.8

4 40 74.0 5.4

5 55 77.7 5.1

6 55 83.0 4.9

7 55 84.7 4.8

a—鞣前粒面;b—鞣后粒面;c—鞣前纵切面;d—鞣后纵切面

8 60 85.1 4.7

图 5 黄牛软化皮鞣制前后粒面和纵切面的 SEM 图

Fig. 5 SEM diagrams of cattle bating leather before and

2.3.3 鞣制时间对鞣制效果的影响 after tanning

一般来说,当鞣剂充分渗透后,延长鞣制作用

2.5 坯革力学性能对比

时间,有利于鞣剂的结合,提高鞣制效果。在鞣制

®

DTDHA 液体和 Granofin EASYF-90 分别鞣制

实验条件参数(X=20,T 1 =25,T 2 =40,T 3 =55)不变

的坯革经湿加工处理后的抗张和撕裂强度见表 8。

的条件下,适当延长鞣制时间,增加鞣制后期鞣剂

由表 8 可知,DTDHA 液体鞣制后湿加工处理的坯

与皮胶原纤维的结合量,以达到最大程度的鞣制效

®

革力学性能稍优于 Granofin EASYF-90 鞣制后湿加

果。表 7 为不同鞣制时间下的实验结果,由表 7 可

工处理的坯革,但是差异不明显,可能与二种鞣剂

以看出,坯革收缩温度自鞣制 6 h 后增加幅度减缓,

与皮胶原结合机理十分相似有关。2 种鞣剂鞣制成

继续延长鞣制时间达 8 h 后,收缩温度及浴液 pH 趋

革的抗张强度、撕裂强度均达到标准要求。

于平衡,说明该鞣剂对皮胶原纤维的鞣制反应在 8 h

能够基本完成。 表 8 坯革的力学性能

Table 8 Mechanical properties of leather

表 7 不同鞣制时间的实验结果

抗张强度/MPa 撕裂强度/(N/mm)

Table 7 Experimental results of different tanning time

DTDHA 液体 21.74 62.83

转动时间/h 鼓内温度/℃ 收缩温度/℃ 浴液 pH ®

Granofin EASYF-90 19.58 56.03

1 25 70.1 6.5 [15]

国家标准 ≥15(一型) ≥30(一型)

2 25 74.0 6.2

3 40 75.5 6.0

3 结论

4 40 74.5 6.0

5 55 77.8 5.5

(1)在水为介质的条件下,以 TCT 与 Lys 反应

6 55 83.5 4.8

合成 DTDHA,其较适宜合成条件为:n(TCT)∶

7 55 84.8 4.7

n(Lys)=3.0∶1.0,KOH 做缚酸剂,反应时间 6 h,

8 55 85.6 4.6

9 55 85.4 4.6 反应温度 0~5 ℃,DTDHA 产率可达 91%。

10 55 85.5 4.6 (2)将合成产物作为鞣剂对生皮进行鞣制,较

适宜的工艺条件为:DTDHA 用量为 20%,鞣制温

2.4 SEM 分析 度由 25 ℃开始,每隔 2 h 阶梯控制上升 15 ℃,最

黄牛软化皮鞣制前、后粒面和纵切面的对比图 终达到 55 ℃,鞣制总时间 8 h,鞣后坯革的粒面洁

见图 5。由图 5a 与图 5b 可以看出,DTDHA 鞣前黄 白平细,革身丰满较柔软,收缩温度可达 85.6 ℃。

牛皮粒面较平滑,生长纹较开,而鞣后粒面收敛性

明显增强且多孔性增加。由图 5c 和图 5d 可以看出, (下转第 148 页)