Page 212 - 《精细化工》2020年第1期

P. 212

·198· 精细化工 FINE CHEMICALS 第 37 卷

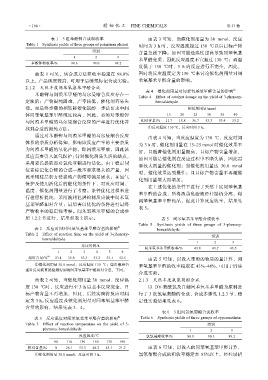

表 1 3 组苯酚钾合成粗收率 由表 3 可知,当催化剂用量为 30 mmol、反应

Table 1 Synthesis yields of three groups of potassium phenol 时间为 3 h 时,反应温度超过 130 ℃以后目标产物

组别

含量急剧下降。原因可能是温度过高导致间苯氧基

1 2 3

苯甲醛变质,因此反应温度不宜超过 130 ℃;而温

苯酚钾粗收率/% 98.6 99.0 98.2

度低于 130 ℃时,3 h 内反应进行不完全,因此,

由表 1 可见,该合成方法粗收率稳定在 98.0% 暂时将反应温度定为 130 ℃来讨论催化剂用量对间

以上,产品纯度较高,可用于后续氘标记合成实验。 苯氧基苯甲醛含量的影响。

2.1.2 天然丰度间苯氧基苯甲醛合成

表 4 催化剂用量对间苯氧基苯甲醛含量的影响

①

苯酚钾与间溴苯甲醛的乌尔曼缩合反应存在一 Table 4 Effect of catalyst dosage on the yield of 3-phenoxy-

定缺陷:产物提纯困难,产率较低,催化剂容易失 benzaldehyde

活。而最终步骤的相转移催化氰醇一步法要求中间 催化剂用量/mmol

体间苯氧基苯甲醛纯度较高,因此,必须对苯酚钾 15 20 25 30 35 40

与间溴苯甲醛的乌尔曼缩合反应的产率进行优化并 相对含量/% 11.7 18.8 36.7 53.3 53.4 53.2

找到合适的提纯方法。 ①反应温度 130 ℃,反应时间 3 h。

通过对苯酚钾与间溴苯甲醛的乌尔曼缩合反应

由表 4 可知,当反应温度为 130 ℃、反应时间

体系的杂质分析得知,影响该反应产率的主要杂质

为 3 h 时,催化剂用量在 15~25 mmol 时催化效果不

为间溴苯甲醛的氧化产物,即间溴苯甲酸,因此该

好,且随着催化剂用量提高,目标产物含量增加,

反应需要引入氮气保护;针对催化剂易失活的缺点,

原因可能是催化剂在反应过程中不断失活,因此需

采用索氏提取器对氯化亚铜进行活化;由于稳定同

要较大剂量的催化剂;当催化剂用量达 30.0 mmol

位素标记化合物的合成一般不要求很大的产量,因

时,催化效果达到最佳;且目标产物含量不再随催

此采用柱层析方法提纯产物便可满足需求;在氮气

化剂用量增大而增加。

保护及使用活化后的催化剂条件下,对反应时间、

在上述优化的条件下进行了天然丰度间苯氧基

温度、催化剂用量进行了考察。条件优化过程未进

苯甲醛的合成,所得淡黄色滤液经柱层析分离,得

行柱层析提纯,采用液相色谱检测反应液中间苯氧

间苯氧基苯甲醛纯品,据此计算反应收率,结果见

基苯甲醛相对含量;最后再以优化的条件进行最终

表 5。

产物收率的稳定性考察。间苯氧基苯甲醛的合成参

照 1.2.2 节进行,结果如表 2 所示。 表 5 间苯氧基苯甲醛合成收率

Table 5 Synthesis yields of three groups of 3-phenoxy-

①

表 2 反应时间对间苯氧基苯甲醛含量的影响 benzaldehyde

Table 2 Effect of reaction time on the yield of 3-phenoxy- 组别

benzaldehyde

1 2 3

反应时间/h

间苯氧基苯甲醛收率/% 43.8 43.7 43.5

1 2 3 4 5 6

②

相对含量/% 23.1 35.6 53.3 53.2 53.1 52.5 由表 5 可知,以投入苯酚的物质的量计算,间

①催化剂用量 30.0 mmol,反应温度 130 ℃;②由液相色 苯氧基苯甲醛的收率稳定在 43%~44%,可用于后续

谱对反应液直接检测得到的间苯氧基苯甲醛相对含量,下同。 合成实验。

由表 2 可知,当催化剂用量 30 mmol、反应温 2.1.3 天然丰度氯氰菊酯合成

度 130 ℃时,反应进行至 3 h 后基本反应完全,目 以 DV-菊酰氯及自制间苯氧基苯甲醛为原料进

标产物含量不再增加,因此,后续实验将反应时间 行了 3 批氯氰菊酯的合成,合成步骤见 1.2.3 节,稳

定为 3 h。反应温度及催化剂用量对间苯氧基苯甲醛 定性实验结果见表 6。

含量的影响,结果见表 3、4。

表 6 3 组间氯氰菊酯合成收率

表 3 反应温度对间苯氧基苯甲醛含量的影响 Table 6 Synthesis yields of three groups of cypermethrin

①

Table 3 Effect of reaction temperature on the yield of 3- 组别

phenoxy-benzaldehyde 1 2 3

反应温度/℃ 氯氰菊酯收率/% 88.1 90.3 89.2

90 110 130 150 170 190

相对含量/% 0 26.1 53.3 48.2 43.1 21.2 由表 6 可知,以投入的间苯氧基苯甲醛计算,

①催化剂用量 30.0 mmol,反应时间 3 h。 氯氰菊酯合成的粗收率稳定在 85%以上,经柱层析