Page 135 - 《精细化工》2020年 第10期

P. 135

第 10 期 魏小翠,等: ZSM-5/SBA-15 复合催化剂制备及其对生物质热解制生物油 ·2065·

进一步验证 N 2 流速对所有响应几乎没有显著影响。

本研究中使用的 N 2 可能仅有助于为热解过程提供

惰性条件,所以当其他条件一定时,改变 N 2 流速对

生物油产率影响不大 [20] 。

2.2.4 验证实验

通过应用 Design-Expert8.0.6.1 软件中的 Box-

Behnken 统计分析 15 个实验数据,可以找到 3 个因

素的最佳条件。最佳反应条件是:温度 563.25 ℃、

升温速率 16.21 ℃/min、N 2 流速 78.43 mL/min。但

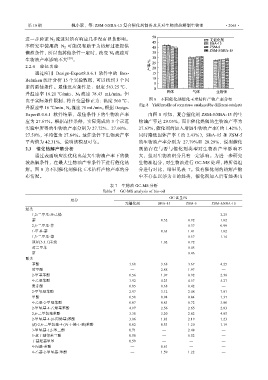

由于实际条件限制,将自变量修正为:温度 560 ℃、 图 8 不同催化剂催化玉米秸秆产物产率分布

Fig. 8 Yield profile of corn straw catalyzed by different catalysts

升温速率 16 ℃/min、N 2 流速 78 mL/min。根据 Design-

Expert8.0.6.1 软件结果,最佳条件下的生物油产率 由图 8 可知,复合催化剂 ZSM-5/SBA-15 的生

应为 27.67%。根据最佳条件,实际完成的 3 个示范 物油产率达 29.05%,而非催化热解的生物油产率为

实验中所得的生物油产率分别为 27.72%、27.60%、 27.63%,催化剂的加入增加生物油产率(约 1.42%),

27.59%,平均值为 27.64%。最佳条件下生物炭产率 同时降低固体产率(约 2.43%),SBA-15 和 ZSM-5

平均值为 42.31%,说明该模型可靠。 的生物油产率分别为 27.79%和 28.29%,说明催化

2.3 催化热解产物分析 剂的存在与否与催化剂类型对生物油产率影响不

通过表面响应法优化出最大生物油产率下的微 大,但对生物油组分具有一定影响。为进一步研究

波热解条件,在最大生物油产率条件下进行催化热 生物油组分,对生物油进行 GC-MS 处理,将所得组

解。图 8 为不同催化剂催化玉米秸杆产物产率的分 分进行对比,结果见表 7。没有催化剂的热解产物

布情况。 中不存在以萘为主的烃类,催化剂加入后有烃类出

表 7 生物油 GC-MS 分析

Table 7 GC-MS analysis of bio-oil

GC 含量/%

组分

无催化剂 SBA-15 ZSM-5 ZSM-5/SBA-15

烃类

1,2-二甲基-环己烯 — — — 2.25

萘 — 0.52 0.92 1.02

2,5-二甲基-菲 — — 0.37 0.99

1-甲基-萘 — 0.63 1.41 1.02

1,3-二甲基-萘 — — 0.57 1.14

双环[3.3.1]壬烷 — 1.02 0.72 —

对二甲苯 — — 0.45 —

茚 — — 0.46 —

酚类

苯酚 1.68 3.68 3.67 4.25

对甲酚 — 2.88 1.97 —

2-甲基苯酚 0.56 1.07 0.92 2.38

4-乙基苯酚 1.92 4.23 4.57 5.27

麦芽酚 0.85 0.68 0.42 —

2-甲氧基苯酚 2.97 3.12 2.48 7.01

甲酚 0.58 0.94 0.84 1.37

4-乙基-2-甲基苯酚 0.87 0.83 0.72 3.00

2-甲氧基-4-乙烯基苯酚 4.97 2.56 2.65 2.83

2,6-二甲氧基苯酚 3.38 3.20 2.62 4.05

2-甲氧基-4-(1-丙烯基)苯酚 3.06 1.83 2.19 1.23

(E)-2,6-二甲氧基-4-(丙-1-烯-1-基)苯酚 0.82 0.53 1.20 1.19

3-甲氧基-1,2-苯二酚 0.71 — 2.48 —

5-叔丁基邻苯三酚 0.50 — 0.52 —

丁基羟基甲苯 0.59 — — —

4-丙基-苯酚 — 0.61 — —

4-乙基-2-甲氧基-苯酚 — 1.59 1.22 —