Page 198 - 《精细化工》2020年 第10期

P. 198

·2128· 精细化工 FINE CHEMICALS 第 37 卷

MnO 2 可以促进炭层生成,增强炭层强度 [15] 。当

KC-FR 中 KC、APP 和 MnO 2 的质量比为 2∶1∶1

时,与 EP1 相比,EP2 的热降解峰值降低,并且残

炭率达到 28.19%,而当 KC 的含量增加时,涂层的

800 ℃残炭率有所降低,这说明过高含量的 KC 会影

响涂层的成炭性。

图 3 KC-FR 的 XRD 图谱

Fig. 3 XRD pattern of KC-FR

图 4 KC-FR 的 SEM 和 EDS 谱图

Fig. 4 SEM image and EDS spectrum of KC-FR

本文的表征结果与本实验组前期工作结果相

吻合 [21] ,结合 FTIR、XRD、SEM 和 EDS 分析结果

表明,KC 已经成功包覆 APP 和 MnO 2 。

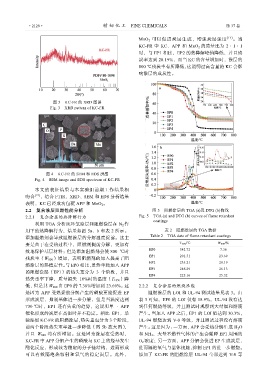

2.2 复合涂层阻燃性能分析 图 5 阻燃涂层的 TGA (a)及 DTG (b)曲线

2.2.1 复合涂层的热降解行为 Fig. 5 TGA (a) and DTG (b) curves of flame retardant

coatings

利用 TGA 分析纯环氧涂层和阻燃涂层在 N 2 作

用下的热降解行为,结果如图 5a、b 和表 2 所示。 表 2 阻燃涂层的 TGA 数据

添加阻燃剂会导致阻燃涂层的分解温度提前。这主 Table 2 TGA data of flame retardant coatings

要是由于在受热过程中,阻燃剂提前分解,更加有 T 10%/℃ W 800/%

效地保护基层材料;但是添加阻燃剂会使 800 ℃时 EP0 342.72 7.36

EP1 201.51 23.69

残炭率(W 800 )增加,表明阻燃剂的加入提高了阻

EP2 235.21 28.19

燃涂层的热稳定性。与 EP0 相比,虽然单独加入 APP

EP3 246.29 26.13

的阻燃涂层(EP1)的热失重分为 3 个阶段,并且

EP4 225.16 25.32

热失重率下降,质量损失 10%时的温度(T 10% )降

低,但是其 W 800 由 EP0 的 7.36%增加到 23.69%。这 2.2.2 复合涂层的燃烧性能

是因为 APP 受热提前分解产生的磷酸更能促进 EP 阻燃涂层的 LOI 和 UL-94 测试结果见表 3。由

形成炭层,抑制基体进一步分解,但是当温度达到 表 3 可知,EP0 的 LOI 仅有 18.9%,UL-94 没有达

730 ℃时,EP1 还有失重的趋势,这说明单一 APP 到任何燃烧等级,并且测试时观察到大量烟和熔滴

催化形成的炭层在高温时并不稳定。相比 EP1,单 产生。当加入 APP 之后,EP1 的 LOI 值达到 30.3%,

独添加 KC-FR 的阻燃涂层,热失重也分为 3 个阶段, UL-94 燃烧达到 V-0 等级,并且测试过程没有熔滴

前两个阶段热失重率进一步降低(图 5b 放大图), 产生。这是因为:一方面,APP 会受热分解生成 H 2 O

并且 W 800 均有所增加。这是因为涂层在受热时, 和 NH 3 ,大量不燃性气体的产生会稀释 EP1 周围的

KC-FR 中 APP 分解产生的磷酸与 KC 上的羟基发生 O 2 浓度;另一方面,APP 分解会促进 EP 生成炭层,

酯化反应,形成较为稳定的分子链结构,进而形成 进而隔绝氧气与基体接触,抑制 EP1 的进一步燃烧。

可以有效隔绝热辐射和氧气的稳定炭层。此外, 添加了 KC-FR 的阻燃涂层 UL-94 全部达到 V-0 等