Page 57 - 精细化工2020年第2期

P. 57

第 2 期 王 珏,等: 石墨烯/SnO 2 /Si@PPy 复合材料的制备及电化学性能 ·259·

加入三口瓶中。APS 全部滴完后,继续冰水浴搅拌 子显微镜(TEM)观察制备材料的微观形貌;采用

12 h。然后加入 50 mL 丙酮搅拌 15 min,用无水乙 X 射线衍射仪(XRD)对制备材料进行物相分析,

醇和去离子水交替洗涤 3 次,抽滤并烘干得到 SP Cu K α 辐射,测试电压和电流分别为 40 kV 和 40 mA,

包覆材料,记为 SP0.5、SP1.0 和 SP1.5。 扫描步幅为 0.01°,扫描范围为 2θ=10°~90°;采用

1.2.3 GSSP 复合材料的制备 Raman 光谱对制备材料进行物相分析,激发波长

将 1 g GS 复合材料与 1 g SP1.0 复合材料分散 532 nm,测试范围 400~1800 cm ;采用 N 2 物理吸

–1

在 100 mL 去离子水中,磁力搅拌 1 h,超声 1 h, 附仪(BET)测试材料的比表面积。

使 GS 复合材料与 SP1.0 复合材料混合均匀后转移至 采用新威半电池恒流充放电仪进行恒流充放

微波反应釜中,反应温度为 90 ℃加热 10 min、 电,测试电池的倍率性能和循环性能,倍率性能测

130 ℃加热 10 min、150 ℃加热 10 min、180 ℃加 试的电压范围为 0.01~3 V,电流密度分别为 100、

热 30 min,控制反应釜内压为 2.0 MPa,冷却至室 200、300、500、1000、100 mA/g,每个电流密度下

温后,冷冻干燥得到 GSSP 复合材料。

进行 5 次充放电循环过程;循环性能测试的电压范

1.2.4 锂离子电池组装

围为 0.01~3 V,电流密度为 1000 mA/g,循环次数

取 0.025 g PVDF 溶于 1 mL NMP 中搅拌

为 400 次;采用电化学工作站测试电池的循环伏安

30 min,取 0.025 g 导电碳黑分次加入 PVDF 溶液后

(CV)和交流阻抗(EIS),CV 测试的扫描电压为

继续搅拌 1 h,再取 0.2 g GSSP 复合材料分次加入

0.05~1.5 V,扫描速率为 0.1 mV/s;EIS 测试的频率

到 PVDF 溶液后搅拌 4 h,将得到的 GSSP 混合液倒

范围为 100 kHz~10 MHz,交流电位振幅为 10 mV。

在铜箔上,用 125 μm 涂膜器涂膜,并将铜箔放在

80 ℃真空烘箱中干燥 12 h,得到 GSSP 负极材料。 2 结果与讨论

使用 CR2032 电池壳,GSSP 为负极材料,锂片为正

极材料,电解液采用 1 mol/L 的 LiPF 6 溶液。在高纯 2.1 样品的物相和形貌分析

氩气手套箱内进行电池组装,静置 24 h 后进行电池 图 2 a~f 是球磨 Si 粉、SP0.5、SP1.0、SP1.5、

性能测试。 GS、GSSP 样品的 SEM 照片。图 2g 是 GS 复合材

1.3 材料表征和电池性能测试 料的 TEM 照片。图 2h 是 GS 复合材料的 HRTEM 照

采用场发射扫描电子显微镜(SEM)和透射电 片,图 2h 内插图为 GS 复合材料的选区电子衍射环。

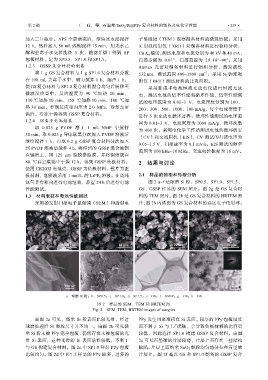

a—球磨 Si 粉;b—SP0.5;c—SP1.0;d—SP1.5;e—GS;f—GSSP;g—GS;h—GS

图 2 样品的 SEM、TEM 和 HRTEM 图

Fig. 2 SEM, TEM, HRTEM images of samples

由图 2a 可见,微米 Si 粉表面比较光滑,经过 PPy 发生团聚堆积在 Si 表面。较厚的 PPy 包覆层反

+

球磨处理后 Si 颗粒尺寸并不均一。由图 2b 可见微 而不利于 Si 与 Li 接触,会导致负极材料的比容量

米 Si 粉未被 PPy 完全包覆,仍然存在未被包覆的光 较低,因此选择 SP1.0 构建 GSSP 复合材料。由图

滑 Si 表面,这种光滑的 Si 表面活性较低,不利于 2e 可见石墨烯的片层较薄,片层上面存在一些结构

与 GS 构建复合材料。图 2c 中 SP1.0 样品 PPy 包覆 缺陷。片层上面纳米 SnO 2 颗粒均匀地分布在石墨烯

比较均匀。图 2d 中 SP1.5 样品的 PPy 较多,过多的 片层上。图 2f 是以 GS 和 SP1.0 制备的 GSSP 复合