Page 127 - 《精细化工》2020年第3期

P. 127

第 3 期 谷荣彩,等: 逆 уCeO 2 /Cu χ Co 1–χ O δ 催化剂的制备及其 CO 催化氧化性能 ·545·

图 5a 为 Cu 2p XPS 谱图,较高 Cu 2p 3/2 结合能 CO 催化氧化性能如图 6 所示。

处的峰和 936~945 eV 处(虚线)的卫星峰归属于

2+

Cu 物种,较低 Cu 2p 3/2 结合能处的峰归属于被还原

+

的 Cu 物种 [18,24,26-27,34] 。图 5b 为 Co 2p XPS 谱图,

2+

较高 Co 2p 3/2 结合能处的峰归属于 Co 物种,较低

3+

Co 2p 3/2 结合能处的峰归属于 Co 物种 [30] 。图 5c 为

3+

Ce 5d XPS 谱图,标记为 b 0 和 b 0 ′的峰为 Ce 的特征

4+

峰,其他峰是 Ce 的特征峰 [18,24,30,34] 。图 5d 为 O 1s

XPS 谱图,529.3 eV 结合能附近处的峰归属于金属

氧化物中的表面晶格氧(O latt ),位于 531.4 eV 结合

能附近的峰代表催化剂表面吸附氧或羟基氧的特征

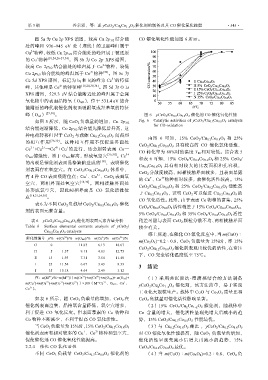

峰(O ad ) [27,30] 。 图 6 уCeO 2 /Cu 0.2 Co 0.8 O δ 催化剂 CO 催化氧化性能

Fig. 6 Catalytic activities of уCeO 2 /Cu 0.2 Co 0.8 O δ catalysts

如图 5 所示,随 CeO 2 负载量的增加,Cu 2p 3/2

for CO oxidation

结合能逐渐降低,Co 2p 3/2 结合能先降低后升高,这

种电荷转移归因于 CeO 2 与载体 Cu 0.2 Co 0.8 O δ 间强烈 由图 6 可知,15% CeO 2 /Cu 0.2 Co 0.8 O δ 和 25%

的相互作用 [26,30] 。这种相互作用不仅促进界面处 CeO 2 /Cu 0.2 Co 0.8 O δ 具有较高的 CO 催化氧化活性,

2+

+

3+

4+

Ce +Cu →Ce +Cu 的进行,还会削弱表面 Co— CO 转化率为 80%时的温度 T 80 相对较低。结合表 5

O latt 键强度,易于 O latt 解离,形成氧空穴 [26,30] 。Ce 3+ 和表 6 可知,15% CeO 2 /Cu 0.2 Co 0.8 O δ 和 25% CeO 2 /

的出现是催化剂表面晶格缺陷造成的 [18] ,表明催化

Cu 0.2 Co 0.8 O δ 具有相对较大的比表面积和孔容积,

剂表面存在氧空穴。在 CeO 2 /Cu 0.2 Co 0.8 O δ 体系中, CeO 2 分散度较高,两相接触界面较多,且表面暴露

3+

+

有 4 种 CO 表面吸附位点:Cu 、Co 、CeO 2 表面氧 的 Cu 、Co 物种相对较多,故催化活性较高。15%

3+

+

空穴、两相界面处氧空穴 [18,30] 。两相接触界面处

CeO 2 /Cu 0.2 Co 0.8 O δ 和 25% CeO 2 /Cu 0.2 Co 0.8 O δ 活性高

易形成氧空穴,因此两相界面是 CO 氧化活性位 于 Cu 0.2 Co 0.8 O δ ,证明 CeO 2 可以促进 Cu 0.2 Co 0.8 O δ 的

点 [18,21,24,30] 。

CO 氧化活性。此外,由于表面 Ce 物种的富集,25%

表 6 为不同 CeO 2 负载量 CeO 2 /Cu 0.2 Co 0.8 O δ 催化

CeO 2/Cu 0.2Co 0.8O δ 活性稍差于 15% CeO 2/Cu 0.2Co 0.8O δ。

剂的表面元素含量。

5% CeO 2 /Cu 0.2 Co 0.8 O δ 和 35% CeO 2 /Cu 0.2 Co 0.8 O δ 活性

表 6 уCeO 2 /Cu 0.2 Co 0.8 O δ 催化剂表面元素含量分析 稍差可能与表面 CeO 2 颗粒分散不均、两相接触界面

Table 6 Surface elemental contents analysis of уCeO 2 / 较少有关。

Cu 0.2 Co 0.8 O δ catalysts

综上所述,在催化 CO 氧化反应中,当 m(CuO)∶

3+

催化剂编号 у/% w(Ce )/% w(O latt)/% w(Cu )/% w(Co )/%

+

3+

m(Co 3 O 4 )=0.2∶0.8,CeO 2 负载量为 15%时,即 15%

G 0 – 11.83 6.13 18.67

CeO 2 /Cu 0.2 Co 0.8 O δ 催化剂表现出较优的活性,在常压

H 5 1.37 9.11 4.03 12.75

下,CO 完全转化温度低至 75℃。

E 15 1.93 7.31 3.54 11.48

I 25 11.54 6.67 3.43 8.33

3 结论

J 35 15.18 4.64 2.49 3.12

3+

n+

n+

4+

注:w(M )/%=m(M )/〔m(Ce )+m(Ce )+m(O latt)+ m(O ad)+ (1)采用共沉淀法-浸渍相结合的方法制备

+

3+

3+

+

2+

2+

m(Cu )+m(Cu )+m(Co )+m(Co )〕×100(M=Ce 、O latt、Cu 、 уCeO 2 /Cu χ Co 1–χ O δ 催化剂,该方法简单,易于实现

3+

Co )。

工业化大规模生产。载体中 CuO 与 Co 3 O 4 质量比和

如表 6 所示,随 CeO 2 负载量的增加,CeO 2 在 CeO 2 负载量对催化活性影响显著。

催化剂表面富集,晶格氧含量降低,氧空穴增多, (2)15% CeO 2 /Cu χ Co 1–χ O δ 催化剂,随载体中

利于促进 CO 氧化反应。但表面暴露的 Cu 物种和 Co 含量的增大,催化活性呈现先增大后减小的趋

Co 物种不断减少,不利于提高 CO 氧化活性。 势,15% CeO 2 /Cu 0.2 Co 0.8 O δ 性能最优。

当 CeO 2 负载量为 15%时,15% CeO 2 /Cu 0.2Co 0.8O δ (3)与 Cu 0.2 Co 0.8 O δ 相比 ,уCeO 2 /Cu 0.2 Co 0.8 O δ

3+

+

催化剂表面有相对较多的 Cu 、Co 物种和氧空穴, 对 CO 催化氧化性能提高,随 CeO 2 负载量的增加,

促使催化剂 CO 催化氧化性能提高。 催化活性呈现先减小后增大再减小的趋势,15%

2.2.4 催化 CO 氧化活性 CeO 2 /Cu 0.2 Co 0.8 O δ 最优。

不同 CeO 2 负载量 CeO 2 /Cu 0.2 Co 0.8 O δ 催化剂的 (4)当 m(CuO)∶m(Co 3 O 4 )=0.2∶0.8、CeO 2 负