Page 134 - 《精细化工》2020年第8期

P. 134

·1632· 精细化工 FINE CHEMICALS 第 37 卷

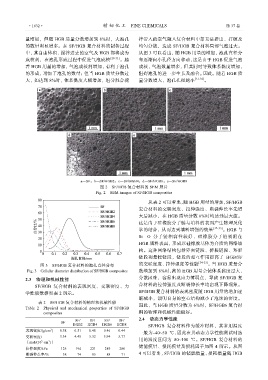

量增加,但随 HGB 质量分数增加到 8%时,大泡孔 拌带入的空气融入复合材料中却无法排出、打破及

的数量明显增多。在 SF/HGB 复合材料的制备过程 均匀分散,造成 SF/HGB 复合材料局部气泡过大。

中,其自由体积、搅拌进去的空气及 HGB 都将成为 从图 3 可以看出,随 HGB 用量的增加,泡孔直径分

成核剂,在泡孔形成过程中促进气泡成核 [29-31] 。随 布逐渐向小孔径方向移动,这是由于 HGB 促进气泡

着 HGB 用量的增加,气泡成核剂增加,有利于泡孔 成核,气泡数量增多,但其同时导致体系黏度增加,

的形成,增加了泡孔的数量;但当 HGB 质量分数过 阻碍泡孔的进一步生长及融合。因此,随着 HGB 质

大,如达到 8%时,体系黏度大幅增加,组分混合搅 量分数增大,泡孔孔径越小 [31-32] 。

a—SF;b—SF/HGB2;c—SF/HGB4;d—SF/HGB6;e—SF/HGB8

图 2 SF/HGB 复合材料的 SEM 照片

Fig. 2 SEM images of SF/HGB composites

从表 2 可以看出,随 HGB 用量的增加,SF/HGB

复合材料的交联密度、拉伸强度、断裂伸长率先增

大后减小,在 HGB 质量分数 6%时均达到最大值。

这是由于硅橡胶分子链与填料的表面产生物理及化

学的结合,从而达到填料增强的效果 [32-33] 。HGB 与

Si—O 分子链相容性较好,硅橡胶分子链吸附在

HGB 填料表面,形成以硅橡胶基体为介质的网络结

构。这种网络结构包括界面链段、桥接链段、环形

链段和悬挂链段,链段的相互作用提高了 HGB/SF

[34-35]

图 3 SF/HGB 复合材料的泡孔直径分布 的交联密度、拉伸强度等性能 。当 HGB 质量分

Fig. 3 Cellular diameter distribution of SF/HGB composites 数增加到 8%时,高的 HGB 用量会使体系黏度过大、

2.3 物理和机械性能 分散困难,容易出现应力薄弱点,导致 SF/HGB 复

SF/HGB 复合材料的表观密度、交联密度、力 合材料的拉伸强度及断裂伸长率均出现下降现象。

学性能数据如表 2 所示。 SF/HGB 复合材料的表观密度随 HGB 用量的增加逐

渐减小,说明自身的空心结构减小了泡沫的密度。

表 2 SF/HGB 复合材料的物理和机械性能

Table 2 Physical and mechanical properties of SF/HGB 因此,当 HGB 质量分数为 6%时,SF/HGB6 复合材

composites 料的物理和机械性能最好。

SF/ SF/ SF/ SF/ 2.4 动态力学性能

SF

HGB2 HGB4 HGB6 HGB8 SF/HGB 复合材料作为缓冲材料,其常用温度

3

表观密度/(g/cm ) 0.58 0.51 0.48 0.46 0.44

一般为–40~50 ℃,因此在其动态力学性能测试时选

交联密度/ 3.34 4.48 5.32 5.94 5.77 用的温度区间为–80~100 ℃。SF/HGB 复合材料的

5

3

〔mol/(10 ·cm )〕

储能模量、损耗模量及损耗因子如图 4 所示。从图

拉伸强度/kPa 125 194 221 289 280

断裂伸长率/% 58 74 85 88 71 4 可以看出,SF/HGB 的储能模量、损耗模量随 HGB