Page 135 - 《精细化工》2020年第8期

P. 135

第 8 期 谭 宇,等: 硅橡胶泡沫/空心玻璃微珠复合材料的制备及性能 ·1633·

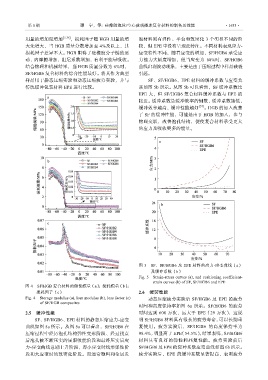

用量的增加而增加 [7,36] ,损耗因子随 HGB 用量的增 泡材料则有弹性、平台和致密化 3 个明显不同的阶

大先增大,当 HGB 质量分数增加至 4%及以上,其 段,但 EPE 中没有呈现此特征。不同材料表现应力-

损耗因子差异不大。HGB 阻碍了硅橡胶分子链的运 应变特性不同,随着应变的增加,SF/HGB6 承受应

动,内摩擦增加,阻尼系数增加,有利于能量吸收。 力能力大幅度增加,但当应变为 60%时,SF/HGB6

结合物理和机械结果,当 HGB 质量分数为 6%时, 曲线出现波动现象,主要是由于压缩过程中样品破裂

SF/HGB6 复合材料的综合性能最好。将其作为典型 引起。

样品用于静态压缩实验和动态压缩疲劳实验,并与 SF、SF/HGB6、EPE 材料的缓冲系数与应变关

传统缓冲包装材料 EPE 进行比较。 系如图 5b 所示。从图 5b 可以看出,SF 缓冲系数比

EPE 大,但 SF/HGB6 复合材料缓冲系数与 EPE 的

接近。缓冲系数是缓冲效率的倒数,缓冲系数越低,

缓冲效率越高,缓冲性能越好 [37] 。HGB 的加入改善

了 SF 的缓冲性能,可能是由于 HGB 的加入,参与

物理交联,改善泡孔结构,促使复合材料承受更大

的应力及吸收更多的能量。

图 5 SF、SF/HGB6 及 EPE 材料的应力-应变曲线(a)

及缓冲系数(b)

Fig. 5 Strain-stress curves (a), and cushioning coefficient-

strain curves (b) of SF, SF/HGB6 and EPE

图 4 SF/HGB 复合材料的储能模量(a);损耗模量(b);

损耗因子(c) 2.6 疲劳性能

Fig. 4 Storage modulus (a), loss modulus (b), loss factor (c) 动态压缩疲劳实验后 SF/HGB6 及 EPE 的疲劳

of SF/HGB composites

时间和高度保持率如图 6a 所示。SF/HGB6 的疲劳

2.5 缓冲性能 时间达到 600 万次,远大于 EPE(29 万次),这说

SF、SF/HGB6、EPE 材料的静态压缩应力-应变 明 SF/HGB6 材料具有很长的疲劳寿命,可以长期重

曲线如图 5a 所示。从图 5a 可以看出,SF/HGB6 在 复使用。疲劳实验后,SF/HGB6 的高度保持率为

压缩过程中经历泡孔结构弹性变形阶段、经过拐点 98.4%,明显高于 EPE(54.5%)。结果表明,SF/HGB6

后泡孔被不断压实的屈服吸能阶段和最终压实后应 材料具有良好的弹性和回复性能。疲劳实验前后

力-应变曲线急剧上升阶段,即小应变时线形弹性阶 SF/HGB6 及 EPE 的缓冲系数应变曲线如图 6b 所示。

段和大应变时的致密化阶段。而通常塑料和金属发 疲劳实验后,EPE 的缓冲系数显著提高,表明疲劳