Page 36 - 《精细化工》2021年第3期

P. 36

·456· 精细化工 FINE CHEMICALS 第 38 卷

得益于其空心构造,材料在电化学测试中表现 结构得到明显改善。经测试,未经活化处理的材料

2

出优异的电化学性能,在电流密度为 0.1 A/g 的条件 比表面积为 31 m /g,在 100 mA/g 的电流密度下,

下,比容量可达 306 F/g。 首次放电容量为 515 mA·h/g,而经过活化的两种掺

2

与物理活化法相比,化学活化法具备造孔效果 氮碳材料的比表面积分别高达 1296、2376 m /g,首次

放电容量分别为 1010 和 2085 mA·h/g。同年,该课

好、活化时间短等优点。通过 ZnCl 2 、KOH、K 2 CO 3

等活化物质对碳基质中石墨结构的破坏,在材料中 题组 [42] 又以 K 2 CO 3 为活化剂制备了微孔碳材料,首

造孔使得材料具备良好的多孔特性 [39-42] 。ZHU 等 [41] 次放电容量达 2610 mA·h/g。相较以上 3 种活化剂,

使用 ZnCl 2 和 KOH 作为活化剂,活化苯酚-三聚氰 K 2 CO 3 对苯酚-三聚氰胺-甲醛树脂的活化效果更显

胺-甲醛树脂制备了可用于锂离子电池的微孔碳负 著。从上述结果可以看出,在制备过程中引入活化剂

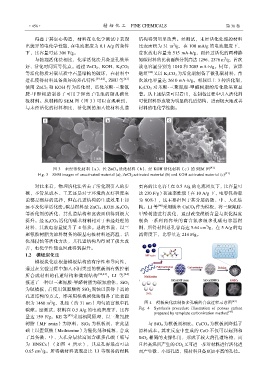

极材料。从材料的 SEM 图(图 3)可以直观看到, 可使材料形成较为明显的孔道结构,进而极大地改善

与未经活化的材料相比,活化剂的加入使材料孔道 材料的电化学性能。

图 3 未经活化材料(a)、经 ZnCl 2 活化材料(b)、经 KOH 活化材料(c)的 SEM 图 [41]

Fig. 3 SEM images of unactivated material (a), ZnCl 2 activated material (b) and KOH activated material (c) [41]

对比来看,物理活化法省去了活化剂引入的步 更高的比电容(在 0.5 A/g 的电流密度下,比容量可

骤,不管从成本、工艺还是对于环境的友好程度来 达 230 F/g)和速率性能(在 10 A/g 下,电容保持率

说都是很好的选择,但在孔道结构的生成效果上却 为 80%),这主要归因于其分层的微、中、大孔结

远不及化学活化法。碳基材料经 ZnCl 2 、KOH、K 2 CO 3 构。LI 等 [46] 采用纳米 CaCO 3 作为模板,将三聚氰胺-

等活化剂的活化,其孔道结构和比表面积得到极大 甲醛树脂进行炭化,通过改变模板含量与炭化温度

提升。经 K 2 CO 3 活化的碳基材料相对于未经处理的 制备一系列高容量的富含氮多级多孔碳电容器材

3

材料,其放电容量提升了 4 倍多。总的来说,以三 料,所得材料总孔容高达 5.64 cm /g,在 5 A/g 的电

聚氰胺树脂为原料制备的碳基电极材料经高温、活 流密度下,比容量达 214 F/g。

化剂侵蚀等活化方法,其孔道结构均得到了极大改

善,电化学性能也因此得到提升。

1.2 模板炭化法

模板炭化法根据模板结构的有序性和导向性,

通过在实验过程中加入不同类型的模板剂有效控制

所合成材料的孔道结构和微观结构 [38,43] 。LI 等 [44]

报道了一种以三聚氰胺-甲醛树脂为碳氮前体,SiO 2

为硬模板,后使用氢氟酸将 SiO 2 刻蚀以获得丰富的

孔道结构的方式,即采用模板炭化法制备了比表面

2

积为 1460 m /g,孔径(约 31 nm)均匀的富氮中孔 图 4 模板炭化法制备多孔碳的合成过程示意图 [45]

碳球。经测试,材料在 0.5 A/g 的电流密度下,比容 Fig. 4 Synthesis procedure illustration of porous carbon

[45]

prepared by template carbonization method

量达 159 F/g。KE 等 [45] 采用相同原理,以三聚氰胺

树脂(MF resin)为原料,SiO 2 为模板剂,在此基 与 SiO 2 为模板剂相比,CaCO 3 为模板剂降低了

础上以蛋氨酸(Methionine)为催化剂和硫源,合成 原料成本。其在反应中生成的 CaO 不仅可以起到和

了具备微、中、大孔分层状富氮含硫多孔碳(缩写 SiO 2 相同的支撑作用,形成了较大的孔道结构,而

为 HNSCs)(如图 4 所示),其总孔容最高可达 且经高温所产生的 CO 2 又可进一步对材料进行活化进

3

0.65 cm /g。所得碳材料表现出比 LI 等制备的材料 而产生微、小型孔道,使材料具备更加丰富的孔径。